보석세공 작업에서 다이어먼드

절단에 사용되는 수용성(water soluble) 냉각제들(또는

윤활제들)와 구식의 등유(kerosene)과 기름의 혼합물의

사용에 대하여 조언해 주기를 우리는 자주 요청받는다. 수년동안,

기름-등유 혼합물은 산업의 표준이었다. 최근 몇

년동안, 보석세공 작업에 여러 가지 형태의 수용성

냉각제들이 도입되었다. 이 수용성 냉각제들은

절단, 연마, 천공과 여러 가지 금속들을 기계가공하는

기계작업에 널리 사용되어 왔는데, 그것들은 현재

아주 만족스럽다는 것이 입증되고 있다.

보석세공

절단에서 요구사항들은 다소 다르다. 절단기의

원주를 찌꺼기로부터 깨끗하게 유지하기 위한 냉각보조제,

윤활보조제와 액체가 필요한데, 그렇기 않으면,

단단한 머드(mud)가 톱날의 모서리들에 모여서

절단속도를 크게 떨어뜨릴 수 있다. 연마 휠들에

맹물을 충분히 공급하면 이러한 목적들을 훌륭하게

이룰 수 있지만, 절단기 톱날에는 물 자체만으로는

효과적이지 않다.

|

|

|

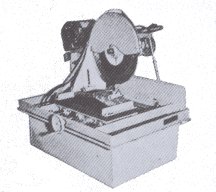

비고정(swinging) 죔쇠형태의 판용

절단기(slap saw)로, 구동장치에 연결된

동력선을 지닌 완전한 자급식이다. 금속의

튐 방지 덮개를 내려서 작업물을 덮는다.

또한, 비고정 가로대가 수평으로 움직이면서,

여러 개의 판들을 절단한다.

|

등유와 기름의 혼합물의

단점들을 다소 열거하고자 한다. 우선, 말하기조차

귀찮은, 절단된 표본을 세척하기가 아주 어렵다. 다공질의

재료에서, 등유는 실내온도에서 점차 증발할 것이지만,

몇 주가 걸릴 수도 있으며 기름의 감소는 더 더디며,

기름의 형태에 따라 완전히 증발되지 않을 수도

있다.

등유-기름 혼합물은 또한 인화성인데,

혼합물의 자연적인 인화나 폭발에 대해서 들은

바가 전혀 없지만, 절단하는 동안, 잠재적인 화재위험이

있다는 것은 사실이다. 등유-기름 혼합물은 절단기

통(sump)에 무겁고, 짙으며 지저분한 침전물을

형성하려는 경향이 있는데, 수시로 깨끗하게 청소해야

한다. 끝으로 중요한 말을 한 마디하고자 하는데, 일부 소수의 개인들은 등유에 대한 과민증상으로

인해서 피부가 자극을 받는다. 반면에, 등유혼합물은

이상적인 세척보조제인데, 이 혼합물 특유의 표면장력에

의한 것이며, 녹 방지제로서 확실히 아주 유효하다.

수용성 냉각제들보다 더 비싸다. 실온에서 천천히

증발되므로, 통에 등유류를 수시로 보충하여야

한다.

수용성 혼합물의 가장

큰 장점들의 하나는 단순히 맹물로 씻어도 표본으로부터

쉽고 빠르게 세척될 수 있다는 것이며 사용하기에 확실히 훨씬

덜 지저분하다. 수용성 혼합물도 역시 피부에

자극적인 소수의 개인들에 대해서 들은 바가 있지만,

등유의 경우에서와 같이 많지는 않다.

내용을

요약하자면, 어떠한 절단용액을 사용하든지 간에 장점뿐만

아니라 단점도 있다고 말할 수 있을 것이다. 많은 사람들이

결코 구식의 등유로 되돌아가지 않을 것이라고 말하는

반면에, 어떤 사람들은 수용성액체들을 한번 시도했다가

즉시 등유로 되돌아갔다고 말한다. 그들은 거의 동등하게

나누어지는 것 같다.

일부사람들은 직경이 16

인치(40.64 cm)이상의 대형 절단톱날들을 작동하는

데에는 등유가 우수하다고 한다. 반면에 수용성 액체는

보다 작은 크기의 톱날들을 작동하는 데에 완전히 만족스럽다.

반면에, 34 인치(86.36 cm) 다이어먼드 절단기를 오랫동안

작동하고 있는 Portland의 잘 알려진 보석 연마가공가는

결과에 대해서 완전히 만족하고 있는데, 혼합물이 펌프(pump)에

의해서 필터(filter)를 걸쳐 절단부위로 자동으로 공급된다.

|

|

|

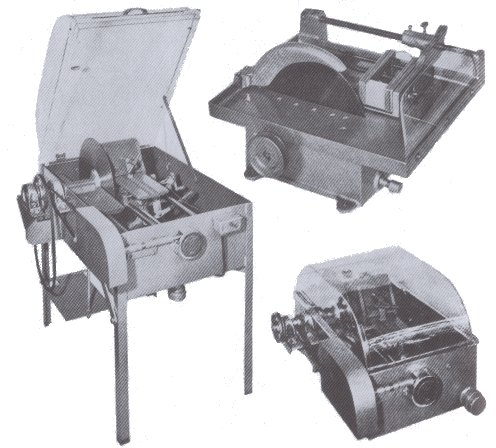

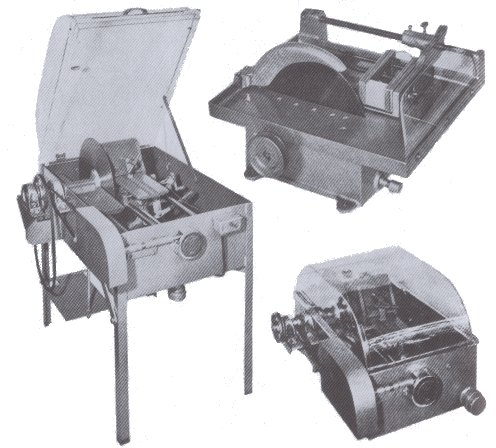

모든 용도와 자금사정에

적절하게 만들어진 다이어먼드 절단기들.

왼쪽 절단기는 16 에서 18 인치 (40.64 에서

45.72 cm)의 판(slab)용 장비이다. 위

오른쪽은 소형 판 절단용 죔쇠가 부착된

9 인치 (22.86 cm)의 모서리 절단기(trim

saw)이다. 아래 오른쪽은 12 - 14 인치

(30.48 - 35.56 cm)의 탁상용 판용 절단기이다.

|

여러 공급상점들이 농축된

수용성 냉각제들을 제공하고 있는데, 이것들을 사용하기

전에, 주어진 용법에 따라 물에 희석한다. 이 냉각제들은

다양한 상품명들로 팔리고 있지만, 모두 근본적으로

같으며, 모두 비슷한 결과를 나타낼 것이다. 새로운

냉각제들은 비싸지 않으므로, 등유혼합물은 싫어하면,

시도할 만한 가치가 있다.

끝으로 중요한 말을 한 마디하고자 하는데, 일부

절단기의 연마 축들에 있는 베어링(bearing)들에 등유가

들어가 그리스 (grease)윤활제를 씻겨내므로써, 베어링이

빠르게 마모될 수도 있을 것이다. 등유는 물이 스며들어가지

못하는 틈에도 들어갈 수 있으며, 수용성 액체는 베어링들에

스며들어간다고 하더라도 베어링 윤활제를 없애지 않는다.

이 사실은 일부 형태의 장비에서 중요할 수도 있다.

지난

수년동안, 농축비누 혼합물들과 여러 형태의 수용성

녹방지 화학품들을 포함한, 수많은 다른 형태의 절단용액들이

여러 보석 연마가공가들에 의해서 제시되었었다. 수많은

경유(light oil)들도 역시 시도되었으며, 일부 운영자들에게

있어서 만족스러웠었다. 경유들은 윤활제와 세척보조제로서

효과적인데, 등유가 없는 것은 아니다. 이런 다양한

보조제들은 보석세공 기계와 공급상점들에서 구입할

수 있다.

다이어먼드 절단기 고장

보석세공

작업의 초보자는 현대식 다이어먼드 절단기를 사용함에

있어서 많은 어려움들을 겪을 수 있을 것이다. 또는

도구의 과도한 마모를 겪을지도 모른다. 절단기에 결함이

없을지도 모르므로, 이 도구를 운영할 때 다음의 요점들에

대해서 점검하는 것이 좋다:

(1)

절단기 연마 축의 베어링들이 심하게 마모되면, 톱날이

정렬되지 않은 상태로 작동될 수 있다. 또는 절단기

이송대가 작업물과 정확하게 정렬되지 않을 수 있다.

이 둘 다 중요하며, 정확하지 않으면 고장을 일으킬

수 있다.

(2) 절단용액이 정확하지 않을 수도

있으며, 또는 부스러기로 인해서 심하게 오염될 수도

있는데, 절단기의 자체 세척이 이루어지지 않아서 다이어먼드

연마입자가 작업물에 닿지 않게 된다. 또는 톱날 아래의

용기에 절단용액이 충분하게 없거나, 또는 이송펌프를

사용하는 경우, 기능적으로 정확하지 않을 수도 있다.

(3)

현대식 기계로 만들어진 다이어먼드 절단기는 아주

빠른 속도에서 운영되도록 설계되어 있는데, 이러한

관점에서 제조업체의 권장사항들은 정확하게 지켜져야

한다. 그러나, 너무 높은 압력의 고속을 작업물에 적용해서는

안된다. 간단히 말하자면, 절단기는 빠른 속도 그러나

낮은 압력에서 작동되어야 한다. 초보자의 경향 또는

기질은 절단속도를 빠르게 할 의도로 더 높은 압력을

적용하려고 하는 것일 것이다.

|

|

|

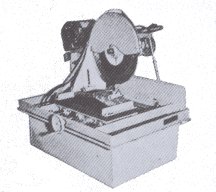

비고정 연마 축

절단기. 이 형태의 기계에서, 암석은 제자리에

있고 절단기는 아래에 내려간다.

|

동력이송(power feed) 절단기들

수년

전에, 톱니(gear)구동 동력이송이 다이어먼드 절단기들에

적용되었다. 일반적으로, 이것들은 여러 가지의 이유들로

인해서 만족스럽지 않았는데, 그중에는 절단기가 많은

조건들과는 관계없이 재료에 힘을 가하므로써, 일반적으로

너무 낮은 압력 또는 너무 큰 하중으로 작동된다는

것을 알게 되었다.

최근에 개발된 유압형태의

반동력(semi-power) 이송은 일반적으로 만족스러운데,

이 형태의 이송에서는, 너무 많은 압력만을 우회시키므로써

일정한 비율이 되도록 조절할 수 있다.

다이어먼드

절단기들은 일반적으로 중력이송(gravity feed) 또는

용수철장력 이송 그리고 둘 다에 의해서 만족스럽게

작동된다. 중력이송에서는, 절단기 이송대에 있는 풀리(pulley)에

중량물들을 지닌 물통이 부착되어 있는데, 중량물을

바꾸므로써 작업물에 대한 절단기의 압력을 조절하는

간단한 방법이다. 용수철장력 이송은 작업물에 적당하도록

용수철의 장력을 손으로 손쉽게 조절하는 것을 제외하고는

같은 방법으로 작동된다.

|