|

|

|

|

1. 서언 |

|

최근、rapid prototyping (RP) system의 필요성이 왕성하게 이야기되고 있다. 이미 이용하고 있는 기업에서는 장치의 추가도입을 결정하거나, 중소기업의 기술력강화를 위한 공설(公設)의 연구기관이 도입하거나, 보급, 지도에 노력하는 것과 같은 움직임도 왕성하다. 예를 들면, 중소기업사업단의 <제품제작을 위한 시작(試作) 지원센터 정비사업>등과 같은 것도 그의 예이다.

본 해설에서는 RP system이란 어떠한 것으로, 왜 주목받고 있는 가, 그의 배경과 동향에 대해서 기술한다.

|

|

2. RP SYSTEM의 역할과 역사

2.1 RP SYSTEM의 역할

|

|

RP system은 CAD상으로 입력된 3차원(次元) 형상을 기계가공하거나, 직접 입체 model (3 차원 model)로 생성하는 system을 지칭한다. RP system이 특히 주목되기 시작한 배경으로는 다음과 같은 이유를 들 수 있다.

경기불황기에서는 자동차, 가전관련 기업은 물론이고 대부분의 제조업에 있어서, 개발개시로 부터 제품출하까지의 시간을 어떻게 단축하여 가격을 가능한 한 낮추고, 소비자의 필요에 맞춘 품질 좋은 제품을 저렴하고 신속하게 만들어 내는가 라고 하는 것이 생존을 위한 명제(命題)가 된다. 이에 RP system이 크게 기여한다고 재인식되기 때문이라고 생각된다. 이것은 한편, RP system을 이용한 입체조형(造形)에 불가결한

3차원 CAD system의 보급 3차원 CAD system의 보급

조형장치의 기계적 정밀도가 향상함과 동시에, 조형물의 정밀도가 향상 조형장치의 기계적 정밀도가 향상함과 동시에, 조형물의 정밀도가 향상

사용할 수 있는 수지(樹脂)의 종류가 증가하고 RP system의 응용범위가 넓어졌기, 사용할 수 있는 수지(樹脂)의 종류가 증가하고 RP system의 응용범위가 넓어졌기,

때문이다.

이 RP system에 주어진 역할은 (a) 의장설계(意匠設計)에서의 design평가, (b) 기능평가、(c) 실부품(實部品)의 작성의 시험, (d) 주조용(鑄造用)이나 진공주형(注型)의 master model, (e) 의료분야, (f)토목, 건축등이다. 이 RP system에 주어진 역할은 (a) 의장설계(意匠設計)에서의 design평가, (b) 기능평가、(c) 실부품(實部品)의 작성의 시험, (d) 주조용(鑄造用)이나 진공주형(注型)의 master model, (e) 의료분야, (f)토목, 건축등이다.

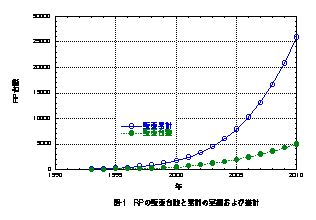

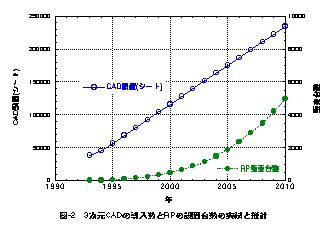

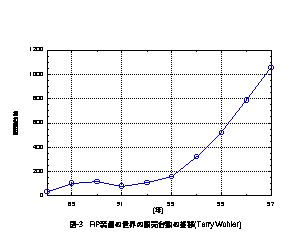

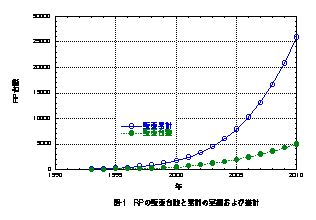

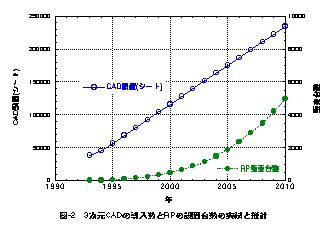

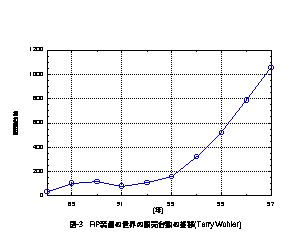

최근의 일본내의 RP system의 보급과 금후의 예측에 대해서 언급된 것이 그림-1 이다. 누계로는 거의 대수적으로 증가하고 있으며 착실한 발전을 보이고 있다. 그림-2 는 3차원 CAD의 보급에 대해서 조사한 것을 나타난다. RP system의 순조로운 판매대수는 CAD system의 확장에 거의 대응하고 있다. 또한, 전세계적으로 보면 미국이 거의 60%를 점하며 일본이나 歐州의 약 5 배인 것으로 추정된다. (그림-3). 그러나, 현재는 경기불황기로 침체되어 있는데, CAD의 보급과 RP system의 보급의 원동력이 RP의 보급의 원동력이 될 것으로 추정된다. 이하, RP system의 역할에 대해서 간단히 서술한다.

2.1.1 의장설계에서의 design 평가 (형상확인)

조형(造形) model을 작성하여, 설계한 제품의 design이 기대한 것인가를 실제로 만들므로써, 설계자 자신의 검토가 가능하며、제3자의 평가를 받는 것도 가능하다. 게다가, 설계에 feedback하는 것이 가능하다. 종래의 것과 비교하거나, 기계가공과 달리 복잡한 형상에도 간단히 조형할 수 있기 때문에, 정확하게 형상을 확인할 수가 있으며 설계수정(修正)도 용이하다. 따라서, 보다 정확한 제품설계 및 개발이 가능하다.

2.1.2 기능평가

설계의 확인을 행하기 위한 부품의 조립이나 끼어 맞춤의 점검에 이용하거나, 기구나 simulation 실험등의 기능적인 검토를 행하므로써, 설계실수를 방지하거나, 보다 적절한 설계가 가능하다. RP system을 이용하면, CAD상에서의 설계직후에 아주 단시간내에 입체 model이 손에 들어오기 때문에, 검토결과를 제조설계에 용이하게 feedback할 수 있다.

제조담당자에 의해서 자신이 만든 제품 혹은 부품의 image를 파악하는 것은 매우 중요한 것이다. 특히 형상이 복잡하게 되면 정말 이해에 시간이 걸려서 제작실수의 가능성도 많게 된다. 입체 model을 CAD data 또는 도면과 함께 넘기거나, 금형의 제작실수를 방지하여 손실의 저감(低減)과 최적설계에 의한 가격삭감이 가능하다. 또한, 제조담당자의 이해를 도와 제작실수를 방지할 수가 있어서 제작시간의 저감과 손실의 저감에 기여한다.

2.1.3 진공주형이나 주조용의 master model

3 차원 CAD로 design, 설계한 model을 10 數개 즉시 만들고자 할 때등에는 우레탄 수지(樹脂)나 이폭시 수지등 열 경화성 수지 (熱 硬化性 樹脂)를 이용하는 모사(模寫)의 제작이 행해지고 있다. 이때의 master model로서 광 조형(光造形)으로 작성된 model 이 유효하게 이용될 수 있다. 광조형으로 얻은 model 을 이용하여 실리콘 수지로 모형(母型)을 만들어 여기에 열 경화성 수지를 흘려넣어 모사를 작성하는 것이다.

또한, roast wax법의 왁스 대체 model로 사용하므로써 왁스작성용의 금형이 필요없다. 그로 인해서, 대폭으로 공수를 삭감하는 것이 가능하다. 광 조형 model 에서는 소실(消失)때의 잔량이 소량있기 때문에 품질의 저하를 초래하는 경우가 있다. 그 때문에 본격적인 실용화를 위해서는 왁스와 같이 완벽히 소실하는 특성을 지닌 수지의 출현이 기대된다.

기타, 사형용(砂型用)의 master model의 적용등 목형(木型)의 대체로서도 실용화되고 있다.

2.1.4. 실부품(實部品) 제조의 시도

RP system은 물론 3차원 CAD의 printer적 발상(發想)에서 만들어졌다. 그 때문에, 형상확인 model 이 주요 목적이었다. 최근 RP system의 수지는 특정목적으로 개발되었다고 할 수 있다. 그의 하나로, 우리가 제안했던 것이 직접사출 성형용 (直接射出 成型用)의 수지이며, 내열성이 우수한 model용 수지이다. 이의 목적지향을 뛰어넘어, RP system으로 하지 않으면 할 수 없는 복잡한 model을 조형하여 실용적인 부품에 이용할 수 있도록 시도가 시작됐다. RP system에 의해서 CAD data로부터 직접 얻은 model을 실제의 제품화하도록 한 것이다. 현상(現狀)의 수지재료로서는 내구성이나 성능에 어느정도의 gap이 있기 때문에 그의 목적을 위해서는 앞으로 수지개발자가 상당한 노력을 하여야 할 것이다. 그렇지 않고서, 이것이 달성될 수 없으면, RP system의 진정한 비약적인 발전은 없다고 말하여도 과언이 아니다.

2.1.5. 의료분야

제조업이외의 분야에서도 RP system의 이용이 진행되고 있다. CT scan으로 얻어진 단층 data를 기초로 환부의 model을 작성하여 어려운 수술시에 수술방법의 검토, 삭제부분의 검토, 수술수순의 simulation등에 이용하는 등 제법 보급되어 있다. 보험인정되면 고도의 의료행위를 위하여 더욱 이용이 진전할 것으로 생각된다. 한편, 인공뼈(人工骨)등의 model로서 히드록시 에퍼타이트를 포함한 감광성수지(感光性樹脂)의 검토도 미국의 대학을 중심으로 진행되고 있어 이 분야의 발전도 앞으로 간과할 수 없다.

2.1.6. 토목, 건축

지형이나 건물의 model을 작성하여 경관의 확인, 빌딩풍경등의 simulation이 가능하게 된다. 단지, 현재에는 어느 정도 이용되고 있는 지가 불명확하다.

2.1.7. 기타

기타, 우리가 예기하지 않은 이용방법도 있을 것으로 추정되며, 이들이 부상할 것으로 생각하지 않은 방면으로 발전할 가능성을 숨길 수 없으며 이의 기술의 응용분야도 점점 넓혀 갈 것으로 기대되고 있다.

|

|

2.2 입체조형(立體造形)의 역사

|

|

액상 감광성 수지를 이용한 3 차원 光 造形 (stereo ring-graphy) system은 1981년 小玉秀男 (당시 이름 나고야시(市) 工試)에 의해서 기본 개념이 제창되었다. 小玉는 광 조형의 기본발명을 1980년4월12일자로 출원했다. 이의 기술은 (a) 반도체의 생산기술, (b) 인쇄기술, (c) CAD기술의 3개의 기술분야의 통합으로 만들어진 것이다. 이의 발명은 1981년 11월 20일에 출원공개되었는데 심사청구가 행해지지 않아서 일반이 자유로이 사용할 수 있는 기술이 되었다. 小玉는 출원한 해 (1980년)의 10월에는 전기통신학회 논문지에 논문으로 정리하여 상세를 발표하였고 게다가 다음해에는 Review of Scientific Instrument에 투고하여 세계에 그 기술의 참신을 알렸다. 한편, 1982년에는 미국의 3M社의 A. J. Herbert씨가 독립하여 小玉의 논문과 거의 동등한 상세한 연구결과를 Photographic Engineering에 발표했다. 그러나, 불행히도 이 선구자들의 일은 즉시 주목받지 못하였다가, 1984년경에 이르러서 미국의 UVP社 (후에 3D system社)의 C. Hull 및 오사까 府立總硏의 丸谷洋二가 실용화를 위한 기술개발에 관하여 발표를 하여 갑자스레 현실화되었다.

1987년에는 3D system社가 세계최초의 실용기기 SLA-1의 제품화를 발표하여 세계적으로 주목을 받았다. 그 다음에, 일본에서는 미쯔비시상사가 丸谷의 기술에 기초한 SOUP system을 발표했다. 그 후에, SONY.JSR group이 SCS system을 발매하여 실용화의 단계에 들어갔다. 帝人製機는 1991年 미국 DuPont社의 기술을 도입하여 1992年에 SOLIFORM system을 발표했다.

小玉은 이의 발명의 공적이 인정되어 역시 C. Hull은 이의 기술의 실용화에 기여한 공적으로, 1996년 영국의 랑재단에 의해서 유일한 발명에 대해서 수여되는 랑 賞을 수상하였다.

최근에는 3차원 CAD의 보급과 관련하여 자동차산업, 가전산업등의 기간산업분야에 급속히 RP system이 채용되고 있다. 불행인지 다행인지, 일본을 제외하고 구미에서는 3D system의 배타적인 특허 때문에, 현재에는 액상 감광성 수지 (液狀 感光性 樹脂)를 이용하는 소위 "광 조형" system뿐만 아니라,

열 가소성 수지 (熱可塑性 樹脂)를 압출하여 적층(積層)하는 방식 (FDM), 열 가소성 수지 (熱可塑性 樹脂)를 압출하여 적층(積層)하는 방식 (FDM),

분말(粉末)의 용융접착(溶融接着) 적층방식 (SLS), 분말(粉末)의 용융접착(溶融接着) 적층방식 (SLS),

종이를 박막(薄膜) 적층하는 방식 (LOM), 종이를 박막(薄膜) 적층하는 방식 (LOM),

분말(粉末)을 토출(吐出)시켜 적층하는 방식 (Ink-Jet법), 분말(粉末)을 토출(吐出)시켜 적층하는 방식 (Ink-Jet법),

등의 각종방식이 개발되어 시장에 나와있다. 이들을 총칭하여 rapid prototyping (RP) system이라 칭하고 있다. 이들중에 FDM방식은 광 조형과 거의 어깨를 나란히 하기까지 성장했다. 일본에서는 발명의 경위부터 3D system社의 특허가 매우 한정된 좁은 범위에만 성립되기 때문에 광 조형이 RP system이 주류를 점하고 있다.

이들의 RP system은 기본적으로는 CAD로 작성한 3차원 model를 Z軸 방향으로 두께 0.1∼0.2mm 정도의 윤상(輪狀)으로 쪼개어, 그 층을 광 경화성 (光硬化性) 액상수지나 왁스등의 재료의 성상변화시켜 쌓아올리므로써 3차원 model을 작성한다. 이의 조형법을 절삭공구를 이용한 종래의 기계가공의 입체물 제작법과 비교하면 아래와 같은 이점을 들 수 있다.

a. 통상의 절삭가공이 곤란한 자유곡면이나 복잡한 구조 (under cut부 등)을 지닌 입체형상을 간단히 제작할 수 있다.

b. 완전자동화시킨 공정이며 장치를 조작하기 위한 특별한 지식, 숙련이 불필요하다.

c. 단시간에 또한 경제적으로 소망하는 model 제작이 가능하다.

d. 공구연마, 소음, 진동, 절삭조각의 발생이 없다.

이 때문에, 공업분야에서는 design model, working model, master model, 목형, 수지형, roast wax master, 진공주형 master, 소량생산부품, 직접사출성형 형(型), 3차원 copy로서는 인체 model, 구두형(靴型), 입체지도, 의료분야로서는 수술 simulation model, 보조 장신구(補裝具), 교육훈련용 model등이 열거된다. 앞으로, 재료개발이 진행되어 용도는 비약적으로 확대될 것으로 기대된다. 이후, 각 방식의 RP system에 대해서 설명한다.

|

|

3. 광 조형법 (光 造形法) SYSTEM

3.1 원리

|

|

광 조형이란 광 에너지에 의해서 액상의 감광성 수지를 data에 기초하여 선택적으로 경화시켜 소망하는 형상의 입체물을 정밀도가 좋게 제작하는 기술이다.

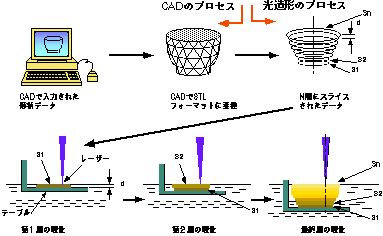

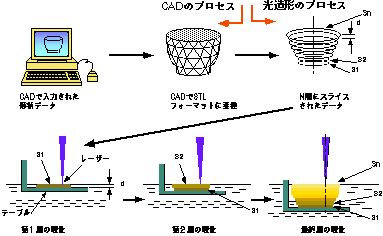

그림-4 광 조형 시스템의 원리

그림-4에 따라 설명한다. 이 기술의 특징은 액상의 광 경화성 수지조성물에 자외선 laser 光을 조사(照射)하여 성형을 행하는 것이다. 그림-4에 따라 설명한다. 이 기술의 특징은 액상의 광 경화성 수지조성물에 자외선 laser 光을 조사(照射)하여 성형을 행하는 것이다.

그 원리는 우선, computer상의 3차원 CAD라고 하는 입체 design system에 의해서 성형하고자 하는 물품의 입체형상을 설계한다. CAD model을 STL format으로 변화한다. STL은 3차원 자유곡면을 삼각 batch의 근사(近似)하는 방식으로 CAD에서 조형장치로 data를 보내는 경우에 현재 일반적으로 이용되는 방법이다 (여기까지가 CAD측의 처리, 이후는 조형장치측의 처리). 다음에, model의 조형장치내에서의 배치나 적층방향 (model의 설치방향 : 정립(正立), 도립(倒立), 횡방향 회전등)을 결정하고 computer상에서 앞서의 물품 datat를 소정의 등간격으로 나누어 그의 단면의 data를 만든다. 그 후에, 받침을 배치하고, laser 조작속도, 출력, recoating횟수, offset양, 수축율등의 각종 parameter를 설정한다. 그의 단면 data에 기초하여 액상의 광 경화성 수지의 표면을 laser 빛으로 주사(走査,scanning)한다. 그러면, 피조사(被照射) 부분의 수지가 옅게 응고하여 단면data에 대응하는 수지경화층이 형성된다. 수지경화는 table상에서 행해진다. 그리고, 이의 공정을 반복하여 수지경화층을 차차 적층하므로써 설계된 물품형상을 만들어 간다.

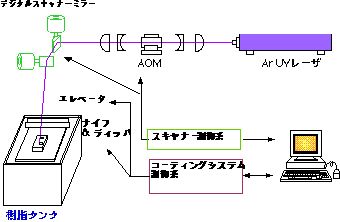

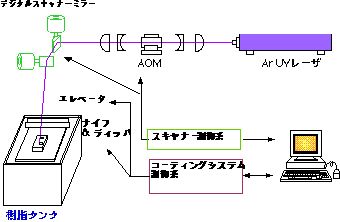

그림-5 帝人製機製 SOLIFORM system의 block도

광 조형 시스템의 구성은 각 사 기본적인 부분은 크게 다르지 않으므로 帝人製機(株)의 SOLIFORM system에 대해서 서술한다. 그림-5 에 SOLIFORM system의 block도를 나타난다. Ar laser 또는 반도체 laser를 자외선 발생원으로 이용하여 기계 shutter, 광 변조기(光變調器)(AOM), 광학렌즈를 통해, X방향 Y방향의 2 개의 ditigal scanner mirror로 조사위치(照射位置)를 제어하면서 용기내의 table상에 자외선을 조사한다. 이 자외선 빛(紫外光)에 의해서 감광성 수지 박막층(薄膜層)을 한 층씩 경화시켜 소망하는 3차원 물체를 얻는 것이다. laser, AOM, scanner mirror는 computer로 control하며 table도 그에 따라 제어한다. 광 조형 시스템의 구성은 각 사 기본적인 부분은 크게 다르지 않으므로 帝人製機(株)의 SOLIFORM system에 대해서 서술한다. 그림-5 에 SOLIFORM system의 block도를 나타난다. Ar laser 또는 반도체 laser를 자외선 발생원으로 이용하여 기계 shutter, 광 변조기(光變調器)(AOM), 광학렌즈를 통해, X방향 Y방향의 2 개의 ditigal scanner mirror로 조사위치(照射位置)를 제어하면서 용기내의 table상에 자외선을 조사한다. 이 자외선 빛(紫外光)에 의해서 감광성 수지 박막층(薄膜層)을 한 층씩 경화시켜 소망하는 3차원 물체를 얻는 것이다. laser, AOM, scanner mirror는 computer로 control하며 table도 그에 따라 제어한다.

광조형에 따라 광 경화성 수지를 경화시켜 3차원 물품을 형성하는 방법을 구체적으로 기술한다.

(1) 우선, 제1층을 경화시키는 경우는 platform (table)을 소정의 두께만큼 내리고 tipper로 액상의 광 경화성 수지를 강제적으로 빠르게 밀어 올린다. Table상에 앞서 말한 광경화성 수지를 공급한 후, knife를 빠르게 이동시켜 table상에 소정의 두께의 수지층을 형성시킨다.

(2) 그 후에, 단면 data에 기초하여 laser 광 강도(pulse)를 조정하면서 주사시켜 수지표면을 laser 광을 조사하면서 광 경화성수지를 경화시킨다. 이의 조작에 따라 제1층의 경화층이 형성되게 된다. 이의 수지층에서의 소정의 조사가 종료하면 table을 1층만큼 내린다.

(3) 다시 같은 조작을 반복하여 수지층을 형성시킨다. 위와 같이 laser광을 주사시켜 조사하여 제2층을 형성한다.

이때 laser 광의 조사(照射) energy를 제어하므로써, 제1층과 제2층의 화학적인 반응결합층을 형성시켜 경화시키면서 접착시킨다. 제2층의 조사에너지는 제2층을 적층두께만큼 경화시키기 위한 에너지보다 약간 크게한다. 그러면, 이의 제2층과 제1층의 사이는 화학적인 반응에 의해서 강고하게 접착하며 균질한 경화층 (반응결합층)이 적층된다. 이의 조작을 반복하여 n층까지 적층한다. 수지경화층의 1층을 아주 얕게 하면 높은 정밀도의 성형을 행할 수 있고, 비교적 두껍게 하면 고속 (단시간)으로 성형을 행할 수 있다. Table보다 큰 model의 경우는 분할하여 조형하며 최종경화의 전에 이음매를 합쳐서 일체의 것을 제작할 수가 있다.

전 층(全層)의 경화가 종료하면, platform을 최상단까지 끌어올려 model을 꺼낸다. 세정한 후, 포스토 큐어장치로 최종경화시켜 불필요한 support를 제거하고 연마등을 하여 마무리한다. |

|

3.2 광 조형 시스템의 문제점

|

|

3.2.1 정밀도

정밀도를 결정하는 요소로서는 크게 나누어 laser의 위치결정 정밀도 (X-Y방향)과 수지의 경화수축을 들 수 있다. Laser제어에 대해서는 근년 제법 개선이 되어 거의 문제가 되지 않은 수준에 도달했다. 당연히 정밀도를 결정하는 것은 수지의 경화시에 발생하는 수축이며 수축에 기인하는 내부응력에 의한 형상에 의한 왜곡이다.

적층하여 행하기 때문에 끊임없이 경화물에는 기울어짐이 생긴다. 이것이 조형물의 왜곡의 원인이 되고 있다. 근원적인 해결은 없는데, scan putter를 공부하므로써 어느 정도의 수준까지 이의 왜곡을 개선할 수 있다. 수지의 개선과 함께 software의 개량에 따라 현재에는 50 cm 크기의 조형물에 0.1∼0.2 mm정도의 정밀도을 확보할 수 있도록 되었다. 또한, 경과변화등에 미치는 수지의 조성을 주의깊게 검토하여 경과변화가 적은 수지가 개발되어 설계자가 모든 실험을 완료하는 데에 필요한 기간소정(期間所定)의 정밀도를 확보할 수 있도록 되었다.

3.2.3 가격

최근에는 가격이 낮아지고 있는데 장치는 당연히 비싸다. 약 3,000만엔에서 7,000만엔이 필요하며 Ar laser의 수명이 대략 1년이고 해외제품이라서 운영비도 적지 않다. 또한, system의 부대설비의 정비도 무시할 수 없다. 그 때문에, 어지간히 중소기업에서는 채용하기 어려운 측면을 지니고 있다. 그러나, 98년부터 반도체 여기(勵起)의 고체 laser의 systeme도 개발되어 운영비의 비약적인 저감과 보수, 관리의 대폭적인 삭감이 가능하게 되었다. 앞으로, 고체 laser를 지닌 system이 주류가 될 것으로 생각되며 전력사정이 나쁜 동남아시아의 시장이 일시에 발전할 가능성을 지니고 있다.

3.2.4 수지

인장강도, 굽힘강도, 충격력의 강도등의 기계물성, 온도특성등 물성이 사용자가 요구하는 특성을 모두 만족할 수 없다. 물성의 관점에서는 제법 낮은 수준의 수지이다. 앞으로 수지개발자의 많은 노력이 필요하다. 이 요구특성을 달성하므로써 RP system이 한층 보급될 것으로 생각된다.

조형후의 세정, support 제거, 표면마무리 가공이 수작업으로 행해지므로써, 숙련을 요구하는 점이 있으며 게다가 발전하기 위해서는 support가 없는 system의 개발이 바람직하다.

|

|

|

|

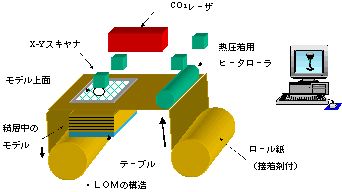

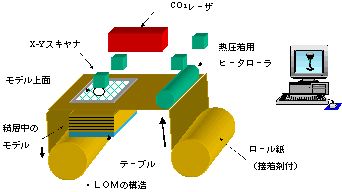

그림-6 LOM의 구성

Sheet 상의 소재를 순차적으로 쌓아올리는 방법으로 조형한다. 이 system은 Hellsys사의 LOM (Laminated Object Manufacturing) 機와 KIRA corporation의 PLT機 (Solid center)를 들 수 있다. LOM에서는 각 층마다 ethylene 초산(酢酸) 비닐중합체를 coating한 종이를 roller로 열 압착하며 윤곽(輪郭)을 laser로 절단한다. 이것을 반복하며 최후에는 불필요한 부분을 제거한다 (그림-6) 또한, Solid center는 laser 대신 knife로 절단한다. 종이를 이용하기 때문에 습기를 흡수하면 치수변화가 일어나 정밀도 관점에서 약간 문제가 있다. 이 점을 개선하기 위해서 PET film을 사용한 oil plastic의 적층도 제안되어 앞으로의 전개가 흥미깊다. 이들의 조형속도는 빠르며 LOM에서는 비교적 대형의 것이 얻어지므로써 대형의 목형의 대체로 사용되고 있다. Sheet 상의 소재를 순차적으로 쌓아올리는 방법으로 조형한다. 이 system은 Hellsys사의 LOM (Laminated Object Manufacturing) 機와 KIRA corporation의 PLT機 (Solid center)를 들 수 있다. LOM에서는 각 층마다 ethylene 초산(酢酸) 비닐중합체를 coating한 종이를 roller로 열 압착하며 윤곽(輪郭)을 laser로 절단한다. 이것을 반복하며 최후에는 불필요한 부분을 제거한다 (그림-6) 또한, Solid center는 laser 대신 knife로 절단한다. 종이를 이용하기 때문에 습기를 흡수하면 치수변화가 일어나 정밀도 관점에서 약간 문제가 있다. 이 점을 개선하기 위해서 PET film을 사용한 oil plastic의 적층도 제안되어 앞으로의 전개가 흥미깊다. 이들의 조형속도는 빠르며 LOM에서는 비교적 대형의 것이 얻어지므로써 대형의 목형의 대체로 사용되고 있다.

종이 model은 평면방향에 대해서는 ±0.1mm의 정밀도를 만족하는데, 적층방향으로는 이보다 나쁘다. 또한, model 주위의 절단을 바꾸므로써 불필요한 종이를 제거하여 작업을 대폭적으로 삭감하도록 개선할 필요가 있다.

KIRA의 system은 A3 크기 또는 A4 크기이며, 대형의 조형은 할 수 없는데, 680만엔/1 set로 아주 염가이며 장치도 복사기와 아주 유사한 형태로 비교적 사무실에 어울린다. 또한, 조형정밀도는 그 가격으로서는 상상할 수 없는 것을 지니고 있다. 그러나, 본격적인 model을 얻고자 하면 크기의 관점에서 불만이 나올 가능성이 있다.

LOM의 model 재료와 사양에 대해서는 표-1에 나타난다. 또한, 이들 재료의 이점과 결점에 대해서는 표-2에 나타난다.

표-1 LOM model 재료와 사양

|

|

LPH |

LXP |

LGF |

|

sheet부분 |

상질의 종이 |

PET |

열 경화성 (熱硬化性) 이폭시 |

|

접착제부분 |

에틸렌 초산(酢酸) 비닐 공중합체(共重合體) |

열 가소성(熱可塑性) 접착제 |

Glass fiber와 열 가소성 수지 결합재 |

|

두께 (mm) |

0.106

0.203 |

0.127 |

0.114 |

|

폭 (mm) |

336, 610, 712 |

254, 356 |

312, 624 |

표-2 LOM의 각 model 재료의 이점과 결점

|

|

4.2 용융수지 압출법 (FDM법)

|

|

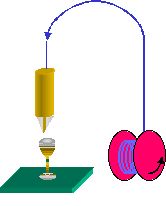

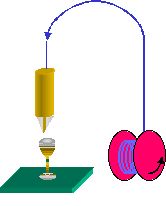

그림-7 용해수지 압출법 (FDM법)의 개략도

그림-7과 같이 가는 nozzle로 왁스나 수지를 압출하여 이의 가는 선 모양의 재료를 그림그리듯이 nozzle로 보내어 굳히면서 평면상으로 XY plotter방식으로 주사(走査)시키므로써 적층조형을 행한다. 재료로서 열 가소성(可塑性)의 ABS수지, polyolefin 수지, polycarbonite수지등이나 왁스등을 사용할 수 있다. 원료는 belt 또는 선재로 공급되며 가열용융된 후 nozzle로 압출된다. 이 nozzle의 운동도 XY plotter방식이므로, 모서리 부위등 주사속도가 낮아지면 압출양을 줄일 필요가 있다. 그 때문에 압출량을 특수한 펌프를 사용하여 nozzle 주사속도에 따라 제어되어 일정한 두께의 박층을 얻을 수 있도록 조정되고 있다. 최근의 것은 2개의 nozzle을 사용하여 model과 support를 분리 사용하여 속도, 정밀도를 향상시키고 있다. 원래는 roast wax 주조용의 wax model을 작성하는 것으로 시작했는데, 최근에는 ABS수지등을 바로 사용할 수 있어 조형속도, 정밀도에서도 사용자의 요구를 거의 만족할 정도가 되어 급속한 신장이 예상된다. 그러나, 대형의 조형에는 불만이 남아 있다. 이것은 미국의 Stratasys社에서 개발한 기술이며, 일본에서는 Marubeni solution에서 판매하고 있다. 그림-7과 같이 가는 nozzle로 왁스나 수지를 압출하여 이의 가는 선 모양의 재료를 그림그리듯이 nozzle로 보내어 굳히면서 평면상으로 XY plotter방식으로 주사(走査)시키므로써 적층조형을 행한다. 재료로서 열 가소성(可塑性)의 ABS수지, polyolefin 수지, polycarbonite수지등이나 왁스등을 사용할 수 있다. 원료는 belt 또는 선재로 공급되며 가열용융된 후 nozzle로 압출된다. 이 nozzle의 운동도 XY plotter방식이므로, 모서리 부위등 주사속도가 낮아지면 압출양을 줄일 필요가 있다. 그 때문에 압출량을 특수한 펌프를 사용하여 nozzle 주사속도에 따라 제어되어 일정한 두께의 박층을 얻을 수 있도록 조정되고 있다. 최근의 것은 2개의 nozzle을 사용하여 model과 support를 분리 사용하여 속도, 정밀도를 향상시키고 있다. 원래는 roast wax 주조용의 wax model을 작성하는 것으로 시작했는데, 최근에는 ABS수지등을 바로 사용할 수 있어 조형속도, 정밀도에서도 사용자의 요구를 거의 만족할 정도가 되어 급속한 신장이 예상된다. 그러나, 대형의 조형에는 불만이 남아 있다. 이것은 미국의 Stratasys社에서 개발한 기술이며, 일본에서는 Marubeni solution에서 판매하고 있다. |

|

4.3 분말 소결법 |

|

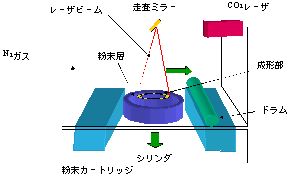

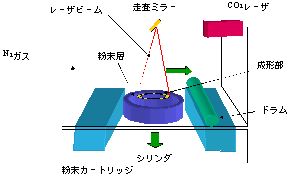

그림-8 분말소결법의 개략

분말소결법(粉末燒結法)은 원료로 분말을 사용하여 beam가열에 의해서 분말입자를 서로 결합하여 적층조형을 행하는 방법이다. 미국 텍사스대학에서 연구되어 DTM社에서 실용화되었다. 분말도 액체와 같이 유동성을 보이므로 이의 유동성을 이용하여 분말소재를 roller나 blader등으로 수평으로 이동시켜 박층을 형성한다. 이의 층위에 탄산가스 laser등의 가열용 beam을 galvano mirror등로 주사시키면서 조사한다. Laser beam이 분말에 주사되면 분말의 표면이 용융하여 서로 접한 분말끼리 접합하여 소결된 분말박층을 만든다. 이때에 소결되어 있는 아래층의 박층과의 결합도 동시에 행한다. 다음에 소결층을 하강시켜 재차 위의 면에 분말의 박층을 공급한다. 앞의 조작을 반복하므로써 입체조형을 행한다 (그림-8). 분말소결법(粉末燒結法)은 원료로 분말을 사용하여 beam가열에 의해서 분말입자를 서로 결합하여 적층조형을 행하는 방법이다. 미국 텍사스대학에서 연구되어 DTM社에서 실용화되었다. 분말도 액체와 같이 유동성을 보이므로 이의 유동성을 이용하여 분말소재를 roller나 blader등으로 수평으로 이동시켜 박층을 형성한다. 이의 층위에 탄산가스 laser등의 가열용 beam을 galvano mirror등로 주사시키면서 조사한다. Laser beam이 분말에 주사되면 분말의 표면이 용융하여 서로 접한 분말끼리 접합하여 소결된 분말박층을 만든다. 이때에 소결되어 있는 아래층의 박층과의 결합도 동시에 행한다. 다음에 소결층을 하강시켜 재차 위의 면에 분말의 박층을 공급한다. 앞의 조작을 반복하므로써 입체조형을 행한다 (그림-8).

분말소결법의 경우, 소결된 조형물의 주위에 소결되지 않는 분말이 충전된 상태이어서 광 조형과 같이 support를 필요로 하지 않기 때문에 성가신 support 부착에서 해방된다. 또한, 조형후 미소결분말이 용이하게 제거되어 support와 관련작업도 없다. 분말재료로서 정밀주조용 wax, nylon, polycabonite등의 수지분말, 수지를 coating한 금속이나, ceramic분말등이 사용가능하다. Wax의 경우, 조형품은 그대로 roast wax 주조 model로 사용할 수 있다. 또한, polycarbonite나 polystyrene등의 분말을 사용한 경우도 소실(消失) model로서 우수한 특성을 나타난다. 범용수지를 치밀하게 소결하면 통상의 model을 작성할 수 있다.

또한, 금속이나 세라믹분말의 조형이 가능하여 금형제작이 제안되고 있다. 이 경우, 조형 직후는 수지 coating재가 금속의 주위에 있기 때문에 가열하여 제거한다. 따라서 공삭율이 50%이상인 model이 완성되어 나온다. 이 다공질의 소결체에 동(銅)등을 용융시켜 모세관현상으로 침투시켜 완성되는 만큼 치밀한 금속조형품을 만들 필요가 있다.

세라믹의 경우, 다공질이므로 shell mould 주조법등의 주형용으로 이용하는 경우도 있다. CAD data로부터 금속의 금형이 직접 나오기 때문에 제작시간의 단축이 도모되므로 앞으로의 발전이 기대된다. EOS社에서는 분말로 주형용의 모래를 사용하여 통상의 주형과 같이 사용할 수 있는 것을 전개하고 있어 주형업계에서는 저항없이 받아들이고 있다.

분말소결법을 더욱 발전시켜 수지 binder를 요구하지 않는 동합금분말을 사용한 것도 나오고 있다. 이들은 앞으로의 발전이 기대되고 있다. |

|

4.4 INK JET법 |

|

Ink jet의 nozzle에서, 예를들면, 가열용융한 왁스와 같은 액적(液滴)을 연속적으로 적하시켜 퇴적고체화시킨다. Ink jet type의 head를 평면내에서 주사시켜 박층을 형성하여 적층을 행한다. 최초로는 미국의 Sanders社에 의해서 개발되었다. Nozzle로부터 왁스가 나오는 type으로 roast wax 주조형 model로 이용되고 있다. 또한, MIT에서 분말을 nozzle에서 나온 결합재에 의해서 결합하므로써 model을 작성하는 방법이 개발되고 있다. 이 경우, 금속분말이나 세라믹 분말을 이용할 수 있다.

Soligen社에서는 세라믹분말을 이용하여 주조용 주형을 작성하는 방법이 개발되어 실용화되고 있다. 이방법은 우선, 부품CAD data로 그것을 반전한 조형model을 작성한다. 다음에 주형용 세라믹분말위에 물(水) glass와 같은 binder를 적하하여 주형을 제작한 조형품은 주형으로 나온다. Roast wax주조와 빅교하면 직접주형이 제작가능하기 때문에 대폭적인 공정단축을 도모할 수 있다. 이것은 주물의 소량생산에 이용되고 있다.

3Dsystems社는 concept modeller에 위치한 분말수지를 불어 붙히므로써 간이적인 desk top type의 조형기를 발매하고 있다. 이 장치는 수지의 미분말을 nozzle로 불어내어 적층해 가는 type으로 정밀도는 현재 별로인데, 간편히 사용하는 것으로 개발자의 desk side로 활약할 수 있을 것으로 기대되고 있다.

여기에 열거한 system들은 광 조형 시스템에는 없는 취급의 간편성을 지니고 있다. 그러나, 어떠한 형상에서도 어느 정도 실용에 견딜 수 있는 정밀도, 물성으로 조형가능한 광 조형 시스템에 비하여 각각의 system은 더욱 개량의 여지를 지닌다. 역으로 분야, 목적을 한정하면, 광 조형이상으로 수입되고 있는 것도 있다.

|

|

5. 각 SYSTEM의 특징 |

|

여기까지 서술한 각종 조형방법의 특징을 표-3에 정리했다. 각각, 각 방법에 따라 특징을 지니며 다른 것에는 없는 이점을 지니고 있다. 따라서, 각각의 방식의 결점을 수정하므로써 다른 방식의 시장을 탈취할 수 있으며 앞으로 이들의 시장분할도 이루어질 것으로 예상된다.

표-3 각종 조형방법의 특징

|

|

6. 향후의 전망

|

|

이러한 조형방법들은 문제를 남겨두고 있지만, 산업계를 시초로 의료, 교육분야등에 새로운 기술혁신을 초래하는 system이라고 생각되고 있다. 또한, model제작의 service bureau를 운영하여 입체 model의 수탁제작도 하나의 business로 뿌리내릴 수 있어 새로운 사업 혹은 업무내용의 혁신을 초래하는 system이기도 하다. 이 조형 system의 의의는 문자로써 필요한 형태의 model 이나 형(型)을 아주 단시간에 빠르게 손에 넣을 수 있다는 것이다. 앞으로 3차원 CAD가 personal computer상에서 워드프로세스를 사용하듯이 누구든지 당연하듯이 사용할 수 있게 되고, 각각의 조형방식이 개량되어 있어 RP system도 어떤 CAD의 output으로서 아주 당연하게 사용되는 시대가 멀지 않아 올 것으로 생각된다.

|

|

원문의 참고문헌

1. 中川、丸谷編, 「積層造形システム-三次元コピ-技術の新展開」, 工業調査會, 1996

2. 「特集-ここまでできる、RPによるダイレクト型作り」, 型技術 第13券, No.11 (1998)

3. 「實體モデリング」埼玉大學田島硏究室 URL: http://www.ke.ics.saitama-u.ac.jp/~kazu/8-1.html |

|

이 RP system에 주어진 역할은 (a) 의장설계(意匠設計)에서의 design평가, (b) 기능평가、(c) 실부품(實部品)의 작성의 시험, (d) 주조용(鑄造用)이나 진공주형(注型)의 master model, (e) 의료분야, (f)토목, 건축등이다.

이 RP system에 주어진 역할은 (a) 의장설계(意匠設計)에서의 design평가, (b) 기능평가、(c) 실부품(實部品)의 작성의 시험, (d) 주조용(鑄造用)이나 진공주형(注型)의 master model, (e) 의료분야, (f)토목, 건축등이다.

그림-4에 따라 설명한다. 이 기술의 특징은 액상의 광 경화성 수지조성물에 자외선 laser 光을 조사(照射)하여 성형을 행하는 것이다.

그림-4에 따라 설명한다. 이 기술의 특징은 액상의 광 경화성 수지조성물에 자외선 laser 光을 조사(照射)하여 성형을 행하는 것이다. 광 조형 시스템의 구성은 각 사 기본적인 부분은 크게 다르지 않으므로 帝人製機(株)의 SOLIFORM system에 대해서 서술한다. 그림-5 에 SOLIFORM system의 block도를 나타난다. Ar laser 또는 반도체 laser를 자외선 발생원으로 이용하여 기계 shutter, 광 변조기(光變調器)(AOM), 광학렌즈를 통해, X방향 Y방향의 2 개의 ditigal scanner mirror로 조사위치(照射位置)를 제어하면서 용기내의 table상에 자외선을 조사한다. 이 자외선 빛(紫外光)에 의해서 감광성 수지 박막층(薄膜層)을 한 층씩 경화시켜 소망하는 3차원 물체를 얻는 것이다. laser, AOM, scanner mirror는 computer로 control하며 table도 그에 따라 제어한다.

광 조형 시스템의 구성은 각 사 기본적인 부분은 크게 다르지 않으므로 帝人製機(株)의 SOLIFORM system에 대해서 서술한다. 그림-5 에 SOLIFORM system의 block도를 나타난다. Ar laser 또는 반도체 laser를 자외선 발생원으로 이용하여 기계 shutter, 광 변조기(光變調器)(AOM), 광학렌즈를 통해, X방향 Y방향의 2 개의 ditigal scanner mirror로 조사위치(照射位置)를 제어하면서 용기내의 table상에 자외선을 조사한다. 이 자외선 빛(紫外光)에 의해서 감광성 수지 박막층(薄膜層)을 한 층씩 경화시켜 소망하는 3차원 물체를 얻는 것이다. laser, AOM, scanner mirror는 computer로 control하며 table도 그에 따라 제어한다. Sheet 상의 소재를 순차적으로 쌓아올리는 방법으로 조형한다. 이 system은 Hellsys사의 LOM (Laminated Object Manufacturing) 機와 KIRA corporation의 PLT機 (Solid center)를 들 수 있다. LOM에서는 각 층마다 ethylene 초산(酢酸) 비닐중합체를 coating한 종이를 roller로 열 압착하며 윤곽(輪郭)을 laser로 절단한다. 이것을 반복하며 최후에는 불필요한 부분을 제거한다 (그림-6) 또한, Solid center는 laser 대신 knife로 절단한다. 종이를 이용하기 때문에 습기를 흡수하면 치수변화가 일어나 정밀도 관점에서 약간 문제가 있다. 이 점을 개선하기 위해서 PET film을 사용한 oil plastic의 적층도 제안되어 앞으로의 전개가 흥미깊다. 이들의 조형속도는 빠르며 LOM에서는 비교적 대형의 것이 얻어지므로써 대형의 목형의 대체로 사용되고 있다.

Sheet 상의 소재를 순차적으로 쌓아올리는 방법으로 조형한다. 이 system은 Hellsys사의 LOM (Laminated Object Manufacturing) 機와 KIRA corporation의 PLT機 (Solid center)를 들 수 있다. LOM에서는 각 층마다 ethylene 초산(酢酸) 비닐중합체를 coating한 종이를 roller로 열 압착하며 윤곽(輪郭)을 laser로 절단한다. 이것을 반복하며 최후에는 불필요한 부분을 제거한다 (그림-6) 또한, Solid center는 laser 대신 knife로 절단한다. 종이를 이용하기 때문에 습기를 흡수하면 치수변화가 일어나 정밀도 관점에서 약간 문제가 있다. 이 점을 개선하기 위해서 PET film을 사용한 oil plastic의 적층도 제안되어 앞으로의 전개가 흥미깊다. 이들의 조형속도는 빠르며 LOM에서는 비교적 대형의 것이 얻어지므로써 대형의 목형의 대체로 사용되고 있다. 그림-7과 같이 가는 nozzle로 왁스나 수지를 압출하여 이의 가는 선 모양의 재료를 그림그리듯이 nozzle로 보내어 굳히면서 평면상으로 XY plotter방식으로 주사(走査)시키므로써 적층조형을 행한다. 재료로서 열 가소성(可塑性)의 ABS수지, polyolefin 수지, polycarbonite수지등이나 왁스등을 사용할 수 있다. 원료는 belt 또는 선재로 공급되며 가열용융된 후 nozzle로 압출된다. 이 nozzle의 운동도 XY plotter방식이므로, 모서리 부위등 주사속도가 낮아지면 압출양을 줄일 필요가 있다. 그 때문에 압출량을 특수한 펌프를 사용하여 nozzle 주사속도에 따라 제어되어 일정한 두께의 박층을 얻을 수 있도록 조정되고 있다. 최근의 것은 2개의 nozzle을 사용하여 model과 support를 분리 사용하여 속도, 정밀도를 향상시키고 있다. 원래는 roast wax 주조용의 wax model을 작성하는 것으로 시작했는데, 최근에는 ABS수지등을 바로 사용할 수 있어 조형속도, 정밀도에서도 사용자의 요구를 거의 만족할 정도가 되어 급속한 신장이 예상된다. 그러나, 대형의 조형에는 불만이 남아 있다. 이것은 미국의 Stratasys社에서 개발한 기술이며, 일본에서는 Marubeni solution에서 판매하고 있다.

그림-7과 같이 가는 nozzle로 왁스나 수지를 압출하여 이의 가는 선 모양의 재료를 그림그리듯이 nozzle로 보내어 굳히면서 평면상으로 XY plotter방식으로 주사(走査)시키므로써 적층조형을 행한다. 재료로서 열 가소성(可塑性)의 ABS수지, polyolefin 수지, polycarbonite수지등이나 왁스등을 사용할 수 있다. 원료는 belt 또는 선재로 공급되며 가열용융된 후 nozzle로 압출된다. 이 nozzle의 운동도 XY plotter방식이므로, 모서리 부위등 주사속도가 낮아지면 압출양을 줄일 필요가 있다. 그 때문에 압출량을 특수한 펌프를 사용하여 nozzle 주사속도에 따라 제어되어 일정한 두께의 박층을 얻을 수 있도록 조정되고 있다. 최근의 것은 2개의 nozzle을 사용하여 model과 support를 분리 사용하여 속도, 정밀도를 향상시키고 있다. 원래는 roast wax 주조용의 wax model을 작성하는 것으로 시작했는데, 최근에는 ABS수지등을 바로 사용할 수 있어 조형속도, 정밀도에서도 사용자의 요구를 거의 만족할 정도가 되어 급속한 신장이 예상된다. 그러나, 대형의 조형에는 불만이 남아 있다. 이것은 미국의 Stratasys社에서 개발한 기술이며, 일본에서는 Marubeni solution에서 판매하고 있다. 분말소결법(粉末燒結法)은 원료로 분말을 사용하여 beam가열에 의해서 분말입자를 서로 결합하여 적층조형을 행하는 방법이다. 미국 텍사스대학에서 연구되어 DTM社에서 실용화되었다. 분말도 액체와 같이 유동성을 보이므로 이의 유동성을 이용하여 분말소재를 roller나 blader등으로 수평으로 이동시켜 박층을 형성한다. 이의 층위에 탄산가스 laser등의 가열용 beam을 galvano mirror등로 주사시키면서 조사한다. Laser beam이 분말에 주사되면 분말의 표면이 용융하여 서로 접한 분말끼리 접합하여 소결된 분말박층을 만든다. 이때에 소결되어 있는 아래층의 박층과의 결합도 동시에 행한다. 다음에 소결층을 하강시켜 재차 위의 면에 분말의 박층을 공급한다. 앞의 조작을 반복하므로써 입체조형을 행한다 (그림-8).

분말소결법(粉末燒結法)은 원료로 분말을 사용하여 beam가열에 의해서 분말입자를 서로 결합하여 적층조형을 행하는 방법이다. 미국 텍사스대학에서 연구되어 DTM社에서 실용화되었다. 분말도 액체와 같이 유동성을 보이므로 이의 유동성을 이용하여 분말소재를 roller나 blader등으로 수평으로 이동시켜 박층을 형성한다. 이의 층위에 탄산가스 laser등의 가열용 beam을 galvano mirror등로 주사시키면서 조사한다. Laser beam이 분말에 주사되면 분말의 표면이 용융하여 서로 접한 분말끼리 접합하여 소결된 분말박층을 만든다. 이때에 소결되어 있는 아래층의 박층과의 결합도 동시에 행한다. 다음에 소결층을 하강시켜 재차 위의 면에 분말의 박층을 공급한다. 앞의 조작을 반복하므로써 입체조형을 행한다 (그림-8).