약 15 년전에, 금속원판 다이어먼드

절단기(saw)는 완전히 수작업으로 충전되었다.

이 절단기들은 10 또는 12 인치(25.4 또는 30.48

cm)의 원판에 대하여 300~400 rpm의 속도들로 작동할

때 만족스럽지만, 보다 빠른 속도 또는 약 1,750

rpm의 전동기속도에서 운전할 때 완전히 적절하지

않았다는 것이 증명되었다. 수년동안, 수작업으로 금속원판의

원주에 금을 새기고, 새긴 금(notch)들 속에 다이어먼드

연마입자를 손으로 넣은 것이 관습이었다.

기계적인 방법으로 절단기 원판의 원주에 금을

새기는 것이 손으로 새기는 보다 훨씬 더

우수하다는 것은 명백하다. 게다가, 많은 제조업체들이

다이어먼드 연마입자를 집어 넣고 새긴 금들을

닫고 원판의 양쪽 면들에 정확하고 일정하게 "부착(set)"하는

데에 기계적인 장치들을 사용한다.

기계적인

방법들로 만든 다이어먼드 절단기들은 이 도구들을

사용하는 산업들에 의해서 입증되어 왔듯이

구형의 수작업 충전의 톱날들도 확실히 훨씬 더

우수하다. 일반적으로 기계적으로 만들어진 다이어먼드

절단기는 수작업 충전 톱날보다 빠른 속도들에서

작동될 수 있다. 일부의 경우들에서, 10 인치(25.4

cm) 원판은

전동기속도로 작동된다. 작동속도는 제조업체들에

따라서 다양하게 다를 수 있으며 최고의 서비스(service)를

위해서는 그들의 권장을 따라야 한다.

최근

몇 년에 여러 가지 형태의 다이어먼드 절단기들이

특정목적으로 개발되어 왔는데, 이들에는 소결(燒結,

sintering)과 압력에 의해서 충전되고 있는 톱날들이

포함되어 있다. 금속접합과 유리질, 그리고 설랙(shellac)

접합 다이어먼드 절단기들도 역시 구입할 수 있다.

금속원판 보석세공 다이어먼드 절단기는 특정형태의

윤활제와 함께 작동되어야 한다. 윤활제는 냉각제로서의

역할을 하며, 절단 모서리로부터 부스러기들을

씻어낸다. 수년동안, 등유과 자동차 윤활유의 같은

성분들이 널리 사용되었다. 이 기름혼합물은

수 많은 단점들을 지니고 있는데, 표본들로부터

씻어내기가 어렵고, 등유는 천천히 기화되며 혼합물은

인화성이다.

최근에 수많은 수용성(water

soluble), 비인화성, 비부식성 냉각보조제들이

주로 기계공장 연마가공용으로 개발되어 왔다.

수많은 이들은 다이어먼드 절단용 등유 혼합물의

만족스러운 대체물임이 증명되었다. 새로운 냉각제와

윤활액체들은 지저분한 등유혼합물보다 훨씬 더

저렴한 비용을 포함한 많은 이점들을 지니고 있다.

공급상점들을 통하여 습식 보조제들로 알려진 형태를

포함한 수많은 이러한 새로운 액체들을 구입할

수 있다.

|

|

|

|

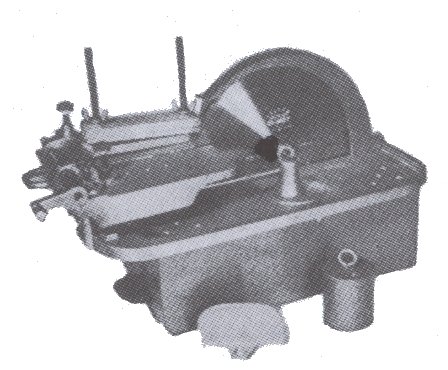

패시터(faceter)용

모서리 절단기(trim saw)

|

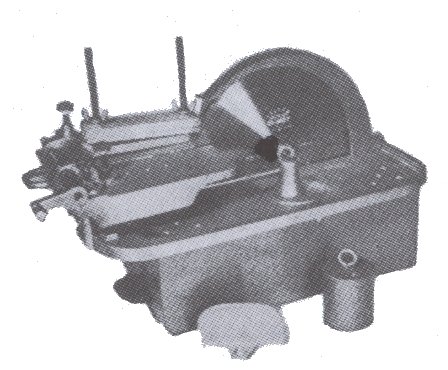

정밀죔쇠(vise)를

지닌 모서리와 판의 혼합 절단기

|

|

|

|

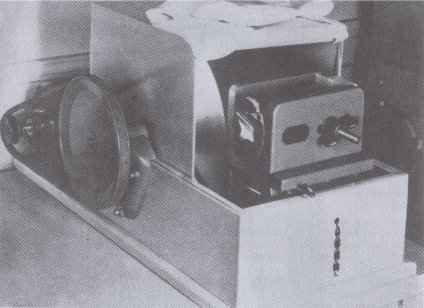

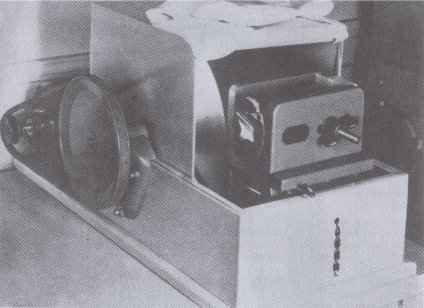

액체

냉각제가 튀는 것을 막기 위한 다이어먼드

절단기 구역의 배열. 이 기계는 제재용

톱 형태의 이송대를 지니고 있다. 돌은

단단한 나무로 된 조스(saws)를 사이에

있는 죔쇠(vise)에 고정되며, 죔쇠 조스와

평행을 유지하기 위하여 반대편에 동등한

두께의 블록(block)들이 놓여있다. 죔쇠는

암석을 꺼내지 않고도 여러 개의 판들을

절단할 수 있도록 조금씩 한 편에서 다른

편으로 움직일 수 있다.

|

다이어먼드 절단기는 적절히

사용하면 상당한 혹사에도 견딜 수 있지만, 도구의

남용은 수명의 단축을 초래할 것이다. 만약에 원판이

사고로 휘어지면, 폐기를 뜻한다. 절단기에 사용되는

장비에 주의를 기울여야 한다. 연마 축 베어링의 풀림,

부정확하게 정렬된 절단기 이송대, 굳게 조여지지 않은

고정쇠(clamp)와 그 밖의 기계적인 장비의 결함들로는

절단기를 최대로 활용할 수 있기를 기대할 수 없다.

휘어진

톱날 또는 한 편에 부착된 것이 떨어진 것은 한 쪽으로

쏠리는 경향이 있으므로, 마찰이 증가하여 원판의 원주에

박혀있는 다이어먼드 연마입자들이 떨어져 나가려는

경향이 있다.

다이어먼드 절단기를 적절히 작동하기

위해서는 약간의 경험이 필요하지만, 12 인치(30.48

cm) 직경의 잘 충전된 톱날을 적절히 사용하면,

적어도 마노(agate)와

같은 단단한 재료의 1,000 평방인치(0.6452 m2)를

잘라낼 것이다. 일부 절단기들은 때때로 3,000 평방인치(1.9355

m2)만큼 사용할 수 있지만, 다이어먼드

조각들이 금속으로부터 결국 사라져서 절단

속도는 점차적으로 감소할 것이다. 이것은 구식의 수작업

충전의 원판에 적용되는데, 새로 개발된 톱날들은 속도와

절단 그리고 유용한 작업면적 모두에서 보다 좋은

성능을 나타내는 것으로 알려져 있다.

물론,

대형 표본들은 견고한 고정쇠, 이송대 또는 비고정

가로대(swinging-arm) 형태나 일부 유사한 효과적인 방법으로 고정되어야

한다. 이송대 또는 가로대는 절단기와 연마 축에

정렬되어야 하는데, 그렇지 않으면, 한 쪽으로 쏠리는

경향을 나타낼 것이다. 만약에 절단기의 한 편에 부착된

것이 규칙적으로 닳아지면 정렬선이 다소 어긋날 것이다.

절단작업을 단단한 재료의 날카로운 모서리부터 시작하지

않는다. 홈이 생길 때까지 아주 부드럽게 누른

뒤에 압력을 가한다. 일부 보석재료들은 다른 것들보다

빠르게 절단될 것이다. 예를 들면, 다이어먼드 절단기로

단백석(opal)

또는 흑요석(obsidian)을

절단하면 성능이 아주 좋을 것이다. 반대로,

석영(quartz)결정들이

있는 속이 빈 정동(geode)들은

도구에 혹독하다. 석영결정의 조각들이 절단부에 박히므로써

부착된 것이 떨어져 톱날을 상하게 할 수도 있다.

대부분의

전문상점들은 8 또는 10 인치(20.32 또는 25.4 cm)의

절단기를 사용하는데, 대형도구로 재료를 판(slab)들로

작게 만든 뒤에 재절단하는 곳에 견고한 손 받침대가

부착되어 있다. 재절단은 다량의 캐버션(cabochon)

생산에 아주 유용하다.

값비싼 청옥(sapphire)와

같은 보석재료의 아주 작은 조각들을 잘라내기

위하여, 소형 다이어먼드 절단기를 주석깡통의

뚜껑으로 만들 수 있다. 직경이 2 또는 3 인치(5.08

또는 7.62 cm)인 이러한 종류의 얇은 원판은 절단부에

소량의 다이어먼드 페이스트(paste, 연마광택재)를

묻히면 효과적이라는 것을 알 수 있을 것이다. 작업물은

엄격한 시험을 걸쳐서 손으로 붙잡는다. 아주 얇은

원판의 이점은 얇은 연마가공의 경제성인데 값비싼

보석재료를 보존할 것이다. 귀단백석(precious opal)은

때대로 이러한 형태의 절단기로 잘라진다.

|