Alfred M. Kramm

저자가 구 연마가공에

관한 기사를 읽기 전후, 저자가 몇 년 동안 구입했던 1 파운드(0.45 kg)의

맑은 결정(crystal)의

유리 덩어리를 눈여겨본 후, 지난 해 중반 내내, 그것을 자신의 손으로

시도하고 싶은 충동을 더 이상 이길 수가 없었다.

가끔 읽어본

것을 제외하고선, 표제에 관해서 아는 것이라곤 전혀 없어서, 실제의

작업에 들어가기에 앞서, 어떤 그런 기사를 주의깊게 다시 읽는 것이

바람직하다고 생각하였다. 완벽한 구(sphere)를 구성하는 것에 대하여

알고자 한 것은 가능하면 최고로 좋은 것을 만들고자 하는 목적 때문이었다.

자연히, 인쇄된 모든 지침서들을 주의깊게 살펴보았다. 32 시간이라는

힘든 작업 끝에 아주 멋져 보이는 구가 만들어졌다. 그것은

직경이 2½ 인치(6.35 cm)였다. 완료하는 동안 광택을 내어야만

하는 수많은 달갑지 않은 긁힌 자국(scratch)들이 나타났다.

이로

인해서 많은 시간이 허비되었을 뿐만 아니라, 처음에 의도하였던 크기보다

구의 최종크기를 줄여야만 했다. 이러한 약점들을 많이 또는 일부 정정하면서,

구의 제작을 빠르게 해 줄 뿐만 아니라, 애호가를 더 편안하게 해 줄

수 있을 것이라고 생각하였다.

|

|

|

이 구를 연마가공할 때, (a)는 다이어먼드 절단기로

처음 떼어낸 4½ 파운드(2.04 kg)를 나타내며, (b)는 절단기로

떼어낸 조각들의 무더기, (c)는 절단과 연마에 의해서 떨어진 보다

작은 파편들, (d)는 전시용 받침대에 놓여 있는 최종 구이다.

|

가장 숙련된 보석세공가라고 할지라도, 구-연마가공

도구로부터 샌딩드럼(sanding drum, 미세연마 드럼)까지 그리고 그후의

펠트(felt) 광택 휠 까지, 적어도 광학적으로 정확한 이전의 표면을 흩트리지

않고서, 완벽하게 멋진 연마와 광학적으로 정확한 구를 만들 수 있을

것이라고 생각되지 않았다.

구의 조각들인 렌즈(lens)들은 그런

방법으로 만들어지지 않으며, 구 전체가 그런 방법으로 될 수 없으며, 완벽하지

않을 것이다. 둘 사이에는 틀림없이 어떤 방법이 있을 것이라고 믿었다.

보다 나은 작업을 보다 빠르게 할 수 있을 것같이 보이는 한, 어떤 간단한

또는 전례가 없는 방법을 저자로 하여금 기꺼이 시도하게 만든, 4 인치(10.16

cm)의 구를 만들기에 충분한 크기인 또다른 광학유리(optical glass)를

구입하는 것으로 이 모든 생각들을 끝냈다.

불행히도, 유리 덩어리의

형상이 심하게 벗어났다는 것을 알게 되었다. 시작할 때 9 파운드(4.08

kg)의 무게가 2½ 파운드(1.13 kg로 줄었는데, 3.75 인치(9.525 cm)

구의 최종무게이었다.

이 덩어리를 거의 육면체로 잘라낸 후에 절단기로

8 모서리들을 제거하여, 원래의 무게는 정확히 절반으로 줄었다. 이제까지는

그런대로 괜찮았다.

암석자체보다도 무게가 더 나가지 않는 연마

휠로 암석을 연마하려고 노력할 때 겪었던 문제점에 관하여 많은 것을 말하고

쓰고자 한다. 이것이 본인이 하려고 했던 것이다. 경험은 좋은 선생이다.

연마를 시작한지 15 분이 채 되지 않아서, 휠이 너무 덜컥거려서 계속하면

둘 다 아니면, 둘 중에 하나는 손상될 것 같았다. 경험적인 교훈은 잊지

않는다. 방법들을 즉시 바꾸든지 아니면 대리석연마로 되돌아가든지 하는

명확한 문제이었다.

그러나, 필요는 발명의 어머니이었으며 대리석연마는

해결책이 아니었다. 암석, 특히 유리 연마가공의 예술에 관한 이전의

모든 규칙들을 깨는 한이 있더라도, 구 연마가공 부착물을 사용하기 이전에

부분적으로 둥글게 된 덩어리의 아주 고르지 않은 부분을 상당히 잘라내어야

했다.

그래서, 지금까지 유리 덩어리를 절단했었던 다이어먼드 절단톱날을

연마 축에서 떼어내고 각각 50 센트(cent)로 구입했던 6 개의 다른 것들

중의 하나로 바꾸었다. 이 톱날이 달궈지지 않았을 때, 즉, 2 방향으로

정확하게 되어있지 않았을 때도 절단되었다. 길고 좁은 홈들을 높게 하고,

다소 센 압력을 가하여 절단기로 하여금 연마가공할 때와 같이 많이 깎아낼(chipping)

수 있도록 하면 많은 열이 발생하므로, 구에 대하여 건식 운전하는지를

유심히 살펴보았다. 구를 손으로 약간 경사지게 잡으므로써 톱날의 덜컥거림이

다소 완화되었다.

생각이 적중했다. 다수의 홈들이 연마가공되자마자,

절단기는 뜨겁고 작은 유리조각들을 날려보내기 시작했다. 종종, 압력을

더 세게 가하면, ½인치(1.27 cm)만큼 큰 조각들을 만들어 냈다.

추한 사마귀같이 그 마지막이 떨어질 때까지, 중심에 가까운 주어진 지점을

회전하면서 행하는 절단기 깎아내기(saw-chipping)에 의한 특수기법이 곧

개발되었다.

|

|

|

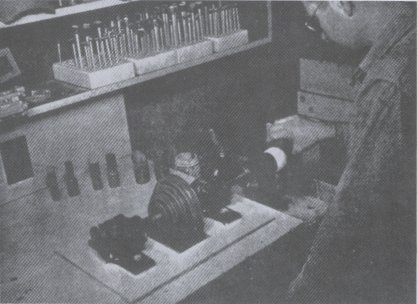

그림 1

|

그림 2

|

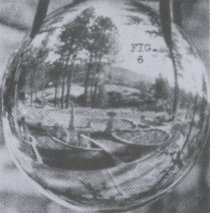

그런 처리를 하고 1.5 시간 또는 시작부터

모두 5.25 시간 뒤에, 9 파운드의 유리덩어리는 3¾ 파운드(1.70

kg)으로 줄었다. 이 단계에서 그림.1의 사진을 찍었다. 이것에서,

본래의 많은 절단기 자국들과 함께 멀리서 보면 보이는 서로 반대쪽에

위치하고 있는 2 개의 뚜렷한 부위들을 아직도 볼 수 있다.

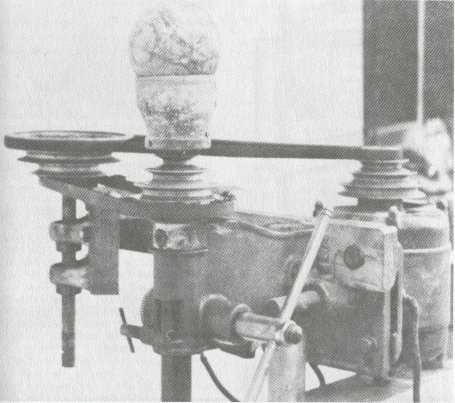

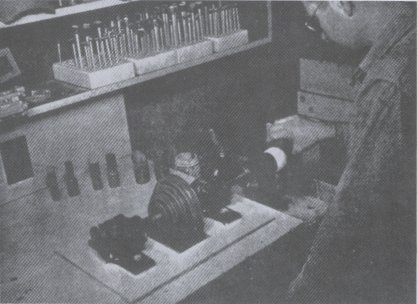

가내제작

구 연마가공장치를 작동하는 시기가 이때였다 (그림 5 참조). 이 장치는

그 자체에 새로운 것이 없다. 높이가 대략 6 인치 (15.24 cm)인 장치이지만,

안에는 헝겊들로 채워져 있고, 헝겊들에는 위에서부터 약 3/8 인치(0.95

cm)까지 녹은 애스펄트(asphalt)로 덮여 있기 때문에,

약 1 인치(2.54

cm) 정도 낮아질 수도 있다. 나머지의 공간은, 이 경우에는 처음에는

100 연마입자(grit)이었는데, 원하는 연마입자로 채워진다.

|

|

|

그림 5

|

처음에는 이 장치를, 절단기 깎아내기로

빠르게 제거할 수 있고 아주 빠르게 제거되는 구의 여러 높은 부위들(그림

2 참조)을 표시하는데 충분한 기간동안, 한번에 몇 분 동안 사용하였다.

점차적으로,

계속적으로 깎아지는 부분과 그렇지 않은 부분을 확실성을 갖고 보기가

더욱 더 어려워졌다. 그리고 나서, 구 전체가 빠르게 건조된 검정색

바니쉬(varnish)로 덮여지자, 장치는 단지 높은 부위들만 제거할 수 있게

되었고, 그렇게 되자, 그 때문에, 절단기 깎아내기가 더 이루어질 수 있는

곳과 전혀 되지 않은 곳이 드러나게 되었다. 다시 말하자면, 이 방법으로

모든 추측작업이 사라졌고, 연마가공이 실제적으로 불가능한 낮은 부위가

나타나게 하였다.

구에 있는 대형의 많은 평면들의 크기와

숫자가 줄어들면서, 절단기연마도 비례적으로 감소하였고, 작업물의

점차 많은 부분이 장치에 의해서 연마되었다.

이 동요방법(see-saw

method)에 의한 연마가공이 이루어지는 동안 알아낸 것이 있다. 즉, 절단에

의한 구 표면의 거친가공(roughening)은 다음의 장치연마에 도움이 되는데,

마무리된 많은 작은 공간들이 연마입자(grit)의 공급저장소로서의 역할을

하므로써, 구와 장치가 일찍 맞물리는 것을 지연시키는 데에 큰 기여를

한다.

11 시간 42 분 동안 연마가공되어, 이제 구는 무게가 정확하게

3 파운드(1.36 kg)으로 줄었다. 다시 말하자면, 원래 9 파운드의 유리는

12 시간 이내에 6 파운드가 줄어서 현재와 같이 되었고, 유리덩어리를 저자가

만들 수 있는 만큼 좋은 구로 만들기 위해서는 남아있는 1.5 파운드(0.68

kg)을 제거하기 위하여 앞으로 17 시간 더 걸릴 것이다.

약 12 시간을

조심스럽게 작업한 이때, 구의 최대직경은 4 인치(10.16 cm)이고 최소직경은

3-13/16 인치 (9.68 cm)이었다. 시작할 때 구의 직경은 대략적으로

4 인치이었으므로, 3/16 인치(0.48 cm)가 필요없이 잘라져 나간 것이다.

작업이 완료되기 전 최종적으로 나머지 1/16 인치(0.16 cm)가 없어진다.

저자보다 경험이 많은 사람들은 아마도 그런 부정확을 없앴을 수 있거나

줄일 수 있을 것이다.

작업이 진행되면서, 장치에 의해서 당겨지는

힘이 세어져 오른손과 왼손으로 교대로 구를 잡았던 손목들에 피로감이

커져갔다.

시작부터 모두 15¾시간 후에, 구에 남아있던 평면이

사라졌고, 사용하였던 100 연마입자(grit)는 이제 150 연마입자로 바뀌었다.

15

분 후에, 이것은 220 연마입자로 바뀌었다. 다음 3 시간동안 더 이상의

교체는 없었는데, 장치, 구와 손을 매 30 분마다 조심스럽게 씻지 않을

정도로 구에는 헤아릴 수 없을 정도의 긁힌 자국들이 남아 있었다. 이 긁힌

자국들은 초기단계에 거친 연마에 의해서 생긴 수많이 남아있는 움푹

패인자국들보다 깊지 않으므로 현재의 특정단계에서 이것들에 대하여

걱정할 필요는 없다.

|

|

|

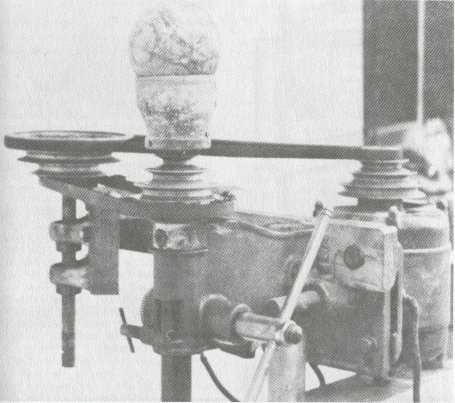

어떤 수평 연마 축은 구를 연마, 미세연마와 광택하기

위한 구 컵(sphere cup)들을 부착할 수 있다. 이같은 기초적인 기계는

많은 연마가공가들이 선호하는 위치인 수직 축으로 만들 수 있다.

컵 하나는 축에 부착하고 다른 쪽은 손으로 붙잡는다.

|

300 연마입자에 의한 또 다른 30 분간의 연마

후에, 완전한 세척을 하였으며, 작은 조각의 젖은 캔버스(canvas)를 장치

위에 넣고 그 위에 구를 둔 뒤에 아래의 공간으로 밀었다. 캔버스가

미끄러지지 않도록 그 주위에 철사로 감았다 (그림 5). 220 연마입자를

사용하여 이 장치로 25 분간 미세연마(fine grinding)하면서, 저자로

하여금 문제를 정말 성급하게 해결하고 있다는 생각이 들게 만들었다. 이

방법에 의한 반광택(semi-polish)은 수 천개의 크고 작은 움푹 패인 자국들이

드러나게 만들었다. 캔버스를 제거하고 경질의 장치에서 미세연마를 다시

시작했다. 이것은 3 시간동안 계속되었으며 300 연마입자로 시작하여 400

연마입자로 끝났다. 구는 이제 정말 광택을 낼 준비가 되었다. 그래서,

새 조각의 캔버스를 아주 깨끗해진 장치에 매달고 아주 깨끗한 손(과 팔)으로

아주 깨끗해진 구를 장치에 올려 놓았는데(그림 5), 처음에는 트리펄리(tripoli)를

그리고 나중에는 루즈(rouge)를 연마재로 사용하였다. 이 최종과정은 모든

자그마한 움푹 패인 자국들이 사라지기 전까지 5 시간이 걸렸다.

이

마지막 몇 시간동안 장치가 끌리는 소리로 인해서 끔찍한 시간이었다. 그러나,

한가지 확실한 것은, 조심스럽게 관리를 한다면, 구 연마가공기와

구 자체 사이에 캔버스를 사용하는 동안 220 연마입자만을 사용하더라도,

긁힌 자국들은 문제가 되지 않는다. 연마재를 바꿀 필요가 있다면, 캔버스

천도 역시 새 것으로 바꾼다.

모든 과정을 통하여 사포(sandpaper),

심지어 어떠한 종류의 펠트(felt)나 버핑 휠(buffing wheel)도 전혀 사용하지

않다는 것을 강조하고 싶다. 처음에는 캔버스 없이 나중에 함께, 다이어먼드가

충정된 정규의 절단기, 오래된 그리고 부분적으로 닳은 절단기와 정규의

구 연마가공 도구가 사용된 유일한 도구들인데, 물론 8 인치 연마 휠로

15 분간 시도한 성공하지 못한 것은 제외한다.

실제의 연마과 광택이

이루어지는 구 연마가공기의 슬리브(sleeve)는 정확하게 운전하기 위한

기계가공(machine)되지 않았지만, 금새 정확하게 운전된다. 전체 장비가

사용되는 원반(lap)에 중심을 잘 잡지 못하는 동안, 편심은 1/8 과 1/16

인치(0.3175 와 0.1588 cm)사이를 항상 유지하고 있었는데, 원반의

판이 저속으로 운동하는 관계로, 문제를 경험하지 못했다.

|

|

|

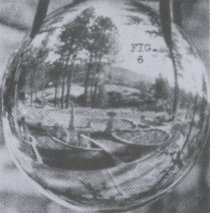

그림 6

|

절단기 연마 개념은 처음에는 미세한 유리

조각들을 작업자의 얼굴과 안경을 포함한 모든 방향으로 날려버리는 다소

사소한 어려움을 일으켰지만, 나중에 절단기와 머리사이에 유리 판을 설치하므로써

이 문제가 해결되었다. 앞으로 이런 종류의 작업에서는 날라가는 먼지의

대부분을 잡아낼 수 있도록 절단기 바로 앞에 낮은 접싯물을 직접 닿지

않도록 둔다.

그림 6 에서 보는 바와 같이, 직경 3.75 인치(9.525

cm)의 구는 평면들이나 불규칙함이 전혀 없이 아주 둥글다. 종래의 미세연마(sanding)과

광택 휠들의 사용에 의한 미세연마와 광택으로서는 절대 이렇게 될 수가

없다. 잘 기억해야 할 것은 미세연마와 광택과정 동안 구를 끊임없이

움직이게 하는 것이 중요하다는 것이다. 아래에서 끊임없이 회전하는 도구에

대하여 1 초라도 절대 정지시켜서는 안된다.

다른 사람들에 의해서

이 다소 색다른 구 연마가공 방법이 시도되고 알려지기를 희망한다. 보석세공

입문자들을 위한 많은 보석세공 상점들에게 자신만의 방법을 찾을 수 있도록

새로운 착상을 제공하고 있는 Mineralogist와 그 밖의 잡지사들에게 감사드린다. 저자

자신에 대하여 말하자면, 이러한 잡지들을 처음부터 끝까지 읽어보므로써

적은 구독비용에 대하여 백배로 되돌려 받고 있다.

초기의

구 연마가공

단순화된 기법의 발전과 함께 구 연마가공의

예술은 다시 대중화되고 있다. 지난 수년동안 구 연마가공은 남부 California

보석 연마가공가들 사이에 아주 일반화되었다.

초기에 연마가공된 구들은

아마도 결정(crystal)

석영(quartz)으로

모양내기(fashioning)하였을

것이지만, 이것이 처음으로 되었을 때에는 세월의 고풍 속에 잠겨있었다.

구 연마가공은 중국인이 손바닥을 차갑게 하기 위하여 손에 들고 있을 작은

석영 구슬들을 연마가공했던 수많은 세기 이전에 동양에서 시작되었다는

것은 잘 알려져 있는데, 모양내기는 현재까지 어느 범위까지 지속되고 있다.

고대유적들,

심지어 구들을 점화렌즈(burning lens)들로 사용했던 Ninevite의 유적들에서도

석영결정으로 연마가공한 구들이 빈번하게 발견되었다. 플리니(Pliny)

시대의 외과의사들은 햇빛의 초점을 맞추어 소작하는 데에 결정 구들을

사용했다. 오피예스(Orpheus, 그리스신화의 시인)는

신의 총애를 받기 위하여 제단의 불꽃이 타오르게 하는 데에 결정 구를

사용하기를 권했다. 그래서 타오르는 불꽃은 베스타(Vesta,

불과 부엌의 여신)의 불꽃이라고 한다. 초기의 선지자들은 구들을

널리 사용한 관계로 결정 응시기(crystal gazer)라 불리게 되었다.

최근에

많은 구 연마가공이 다양한 종류의 호마노(onyx)(방해석(calcite))이

널리 사용되고 있는 구 Mexico에서 이루어지고 있다. Mexico의

구들은 종종 한 면만 연마가공되는 것을 보아서 원시적인 방법으로 연마가공되는

것이 분명하다. 완벽하게 연마가공된 구는 유리판에 굴리면 어느 정도까지

곧바로 가야한다. 이것은 물론 정확하게 연마가공되었는지를 판별하는 대략적인

시험일 뿐이다.

수많은 재료들

최근에 개발된 기법의

도움을 받아서, 어떤 단단한 보석재료들로부터 구들을 즉시 모양내기할

수 있다. 보석품질의 대형 석류석(garnet)

결정들은 뛰어난 구들을 만들어내며, 표본이 성채(asterism)를

나타낼 때, 마무리된 구가 2 인치이상이면 다소 가치가 있을 수 있다. Cleveland의

자연사 박물관에는 훌륭한 성채를 나타내는 직경이 약 3 인치가 되는 완벽한

석류석 구가 있다. 이 표본은 천천히 굴리면 표면의 다양한 위치들에서

반짝이는 별이 반복적으로 나타난다. 충분한 크기를 지닌 어떠한 보석재료라도

구 연마가공에 활용할 수 있다.

일반적인 믿음과 반대로, 완벽한

구들의 연마가공은 상대적으로 간단한 작업이다. 일상적인 보석세공 절단기,

연마 휠들과 광택버프(buff)에 더하여, 구 연마가공에 필요한 추가적인

장비는 첨부된 예시에서 나타난 특별한 구 연마가공 도구뿐이다. 이 구

연마가공 도구는 수평 또는 수직 위치로 작동될 수 있다. 이러한 종류의

특별한 도구들은 여러 보석세공 공급상점들로부터 구입할 수 있다.

육면체

먼저

구로 연마가공하고자 하는 재료가 대형 괴상(mass) 형태로

되어 있으면, 우선 육면체로 잘라내기를 권한다. 그리고 나서, 대략적으로

구가 형성될 때까지 육면체의 모서리들을 연마 휠로 둥글게 만든다. 그리고

나서, 특별한 구 연마가공 도구로 거친 구를 원형으로 만들고 펠트버프(felt

buff)로 통상적인 방법으로 광택을 낸다.

일부 마노(agate)들과

단괴(nodule)들과 같이 미가공의 많은 표본들은 이미 둥근 형태이다.

썬더 에그(thunder egg)가 채워진 둥근 마노는 종종 좋은 장점을 활용할

수 있다.

|

|

|

아주 특별한 장비없이 구 연마가공을 시도하고자

한다면, 아무 축이라도 컵(cup)을 부착을 할 수 있다. 이 컵은

천공압력기(drill press) 축의 상부에 부착되어 있다. 여기의

컵은 표준 축관 이음쇠(standard pipe reducing nipple)로 만들었다.

|

구 연마가공 도구

구 연마가공

도구는 필수적으로 전동기의 축에 부착된 여러 가지 크기의 주철관(iron

pipe)들로 이루어진다. 길이가 짧은 일상적인 주철관이 뛰어나다. 관의

모서리는 약간 경사져야 한다. 그림에서와 같이, 구는 회전하는 동안 손으로

붙잡고 있는 두 번째 주철관 단편에 의해서 위치를 유지하고 있다는 것을

알 수 있을 것이다. 길이가 짧은 주철관은 한쪽이 개방되어 있어서 연마재

혼합물을 채울 수 있다. 관의 직경은 원하는 구의 직경보다 다소 작아야

한다.

연마가공은 다양한 연마입자들로 된 실리컨 카바이드(silicon

carbide)에 의해서 행해진다. 거친 연마로 시작하고 최종래핑(lapping)은

미세한 연마입자로 한다. 이 단계의 작업은 광택작업을 위하여 편평한 대형

표면들을 준비하는 것과 같다.

수평운전 원반(lap)은 구 연마가공에

쉽게 응용할 수 있다. 제조업체들은 수평원반에 부착되거나 될 수 있는

구 연마가공 도구들을 공급한다. 도구를 위 방향으로 두고 구 연마가공을

하면 많은 장점들이 있다는 것을 알 수 있을 것이다. 한 예를 들면, 아래의

저장소(관의 하부)는 연마재와 물의 혼합물을 채울 수 있으며 조절하기가

용이하다. 그러나, 좋은 작업은 수평원반장치 또는 전동기 축에 수평으로

부착된 장비에서 이루어질 수 있다. 수직으로 작동될 수 있는 특수전동기들을

구입할 수 있는데, 이 경우에 수직으로 작업할 수 있다.

광택

아주

미세한 연마입자 실리컨 카바이드로 구에 있는 깊게 긁힌 자국들이 모두

제거된 후, 펠트버프로 일상적인 방법으로 광택을 낼 수 있다. 광택을 낼

때, 종종 구를 손으로 붙잡고 돌릴 수 있다. 구의 곡이 진 표면은 아주

빠르게 광택이 난다는 것을 알 수 있을 것이다. 곡이 진 표면들은 편평한

대형 표면들보다 광택을 내기가 쉽다.

그 밖의 방법들

구들을

연마가공할 수 있는 그 밖의 다양한 방법들이 있는데, 여기에 다수의 방법들을

나타낸다.

상업적으로, 구들은 구 가공기(ball mill)이라고 하는

것에 의해서 일반적으로 연마가공된다. 재료를 우선 거칠게 연마하여 대략적인

구로 만들고 구 가공기에 놓는다. 이 장비는 2 개의 대형 원형 판들로 구성되어

있는데, 하나가 다른 것 위에 놓여있다. 2 개의 판들은 반대방향으로 회전하며,

연마재 연마입자와 물은 일정한 간격으로 공급된다. 판들은 원하는 간격으로

부착될 수 있으며, 모든 구(ball)들은 같은 직경으로 축소될 것이다.

두꺼운

유리병의 끝단들도 역시 철제 관같이 구를 붙잡는데 활용될 수 있지만,

유리병은 장점이 없으며 확실히 다소 위험하다.

철제 관의 사용원리는

수세기 이전에 중국의 장인이 구 연마가공하는 데에 대나무의 원형 단면들을

사용했던 관계로 결코 새로운 것이 아니다. 대나무의 단면은 반원의 홈통을

이루기 위하여 길이방향으로 쪼개져야 한다. 홈통은 모래, 석류석(garnet)

또는 불순물이 섞인 금강사 분말(emery powder)와 같은 어떤 연마재로 채워졌을

것이며, 구를 손으로 앞뒤로 움직여 작업하였다. 최종형상은 완전한 형상의

대나무 단면에서 행해졌다. 대나무는 다양한 크기의 단면들이 있으므로,

현대의 철제 관처럼 직경이 균일하지 않는 경우를 제외하고 효과적인 방법이라는

것이 증명되었다.

|