|

2. 조형화를 위한 돌의 준비 (Preparing stones for shaping)

|

|

예비 성형 (preforming)

최종적인 미세연마(smoothing)와 광택을 위하여 돌을 필수적으로 연마공정  을 통하여 조형되어야 한다. 만약에 돌이 적절하게 준비되어 있다면, 많은 시간과 노력뿐만 아니라, 연마 휠의 마모도 줄일 수 있다. 이것을 예비 성형이라 한다. 대부분의 예비 성형은, 특히 판(slab)이라고 불리는 얇은 돌 조각들, 소형 절단기(trim saw) 을 통하여 조형되어야 한다. 만약에 돌이 적절하게 준비되어 있다면, 많은 시간과 노력뿐만 아니라, 연마 휠의 마모도 줄일 수 있다. 이것을 예비 성형이라 한다. 대부분의 예비 성형은, 특히 판(slab)이라고 불리는 얇은 돌 조각들, 소형 절단기(trim saw)  로 훌륭하게 이루어진다. 그러나, 소형 절단기가 없어도 이 일을 할 수 있는 여러 가지 방법들이 있다. 로 훌륭하게 이루어진다. 그러나, 소형 절단기가 없어도 이 일을 할 수 있는 여러 가지 방법들이 있다.

다른 방법들은 마무리된 보석과 거의 같은 크기의 작은 원석 또는 자갈(pebble), 또는 판형 재료들(slabbed materials)에 제한된다.

연마에 의해서 성공적으로 조형되기 이전에, 돌은 크기와 형상을 표시할 수 있는 적어도 하나의 편평한 면(일반적으로 뒷면)을 지녀야 한다.

|

|

자갈과 작은 원석의 준비

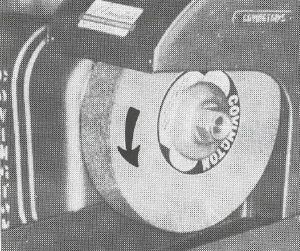

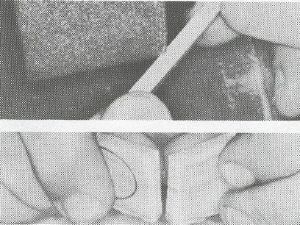

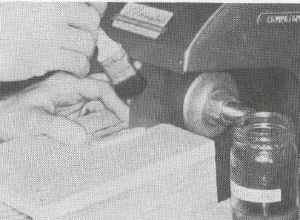

보석의 편평한 뒷면을 만드는 데에 연마 휠을 사용할 수 있다. 휠의 상부가 당신쪽을 향하여 회전하도록 장비를 배치하여야 한다. 제조업체에서 규정한 안전속도로 회전시켜야 함을 명심한다.

|

|

제작물이 냉각되고 휠이 메워지지 않도록 하기 위하여, 연마는 젖은 상태에서 이루어져야 한다. 물은 중력식 공급장치 또는 배관과 밸브를 통해서 수도관으로부터 공급될 수 있다. 또는, 휠 하부의 1/8인치(3.18 mm)까지 물받이(pan)에 물을 넣고 구동하기 전에,휠의 바로 아래에 스펀지(sponge)를 놓는다. 스펀지는 휠에 닿아야 한다. 기계를 멈추기 전에, 물을 잠그거나 스펀지를 치운다 (손조심하세요), 그리고 휠이 건조상태로 돌아가게 한다.

|

|

뒷면을 편평하게 연마하려면, 회전하는 휠의 전면(全面)을 거쳐서 앞뒤로 돌을 이동한다. 가볍게 압력을 가한다. 압력을 세게 가한다고 해서 작업이 빨라지지 않으며, 휠에 홈들을 만들기만 한다. 표면이 거의 편평할 때까지 연마한다.

|

|

휠의 원주면상에서 돌이 가능한 한 편평하게 연마되면, 휠의 측면상에서 작업을 한다. 돌을 냉각시킬 수 있을 정도의 충분한 물을 측면에서 얻지 못하면, 붓이나 스펀지로 물을 더한다. 완료될 때는 크기와 형상을 표시할 수 있을 정도의 편평한 면을 지니고 있어야 한다.

|

|

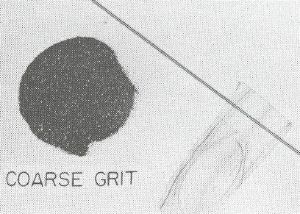

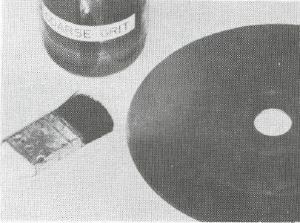

어떤 연마가공가들은 단백석(opal)과 같이 잘 부서지는 돌들의 편평한 면을 실리컨 카바이드(silicon carbide) grit와 함께 판유리 위에 놓는 것을 선호하다. 이 grit는 80 에서 1600 까지의 입자 크기로 암석상점에서 구입할 수 있다. 숫자가 작을수록, grit가 거칠어진다. 잘 부서지는 돌들에 대해서는, 220 과 400을 사용하기를 권한다. 단지나 유리잔에 같은 양의 물과 grit를 섞는다. 220의 혼합물을 판유리에 붓질하고 그 위에 돌을 원형으로 강하게 문지른다. 시계방향으로 여러 차례 문지르고 나서 같은 수만큼 시계 반대방향으로 문지른다. 유리에 홈이 생기지 않도록 유리의 전면에 걸쳐서 작업을 한다. 톱 자국, 돌출부와 홈들이 제거되고 표면이 매끄럽게 되면, 손, 돌과 유리를 철저하게 세척한다. 400 grit로 반복한다. 미세 grit가 거친 것으로 인해서 오염되지 않도록 하라; 단지들을 떼어 놓는다. 각 grit크기마다 다른 유리를 사용하는 것이 더 쉽고 더 효율적이다. 어떤 연마가공가들은 단백석(opal)과 같이 잘 부서지는 돌들의 편평한 면을 실리컨 카바이드(silicon carbide) grit와 함께 판유리 위에 놓는 것을 선호하다. 이 grit는 80 에서 1600 까지의 입자 크기로 암석상점에서 구입할 수 있다. 숫자가 작을수록, grit가 거칠어진다. 잘 부서지는 돌들에 대해서는, 220 과 400을 사용하기를 권한다. 단지나 유리잔에 같은 양의 물과 grit를 섞는다. 220의 혼합물을 판유리에 붓질하고 그 위에 돌을 원형으로 강하게 문지른다. 시계방향으로 여러 차례 문지르고 나서 같은 수만큼 시계 반대방향으로 문지른다. 유리에 홈이 생기지 않도록 유리의 전면에 걸쳐서 작업을 한다. 톱 자국, 돌출부와 홈들이 제거되고 표면이 매끄럽게 되면, 손, 돌과 유리를 철저하게 세척한다. 400 grit로 반복한다. 미세 grit가 거친 것으로 인해서 오염되지 않도록 하라; 단지들을 떼어 놓는다. 각 grit크기마다 다른 유리를 사용하는 것이 더 쉽고 더 효율적이다.

|

|

표시

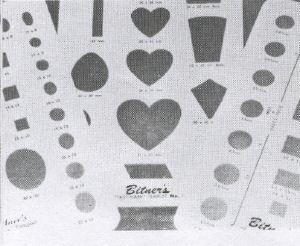

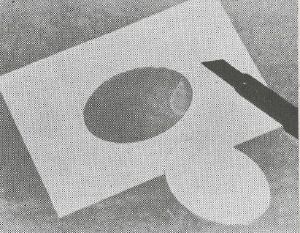

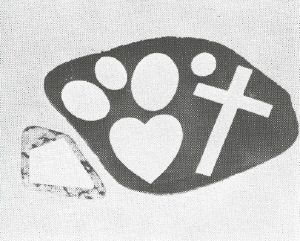

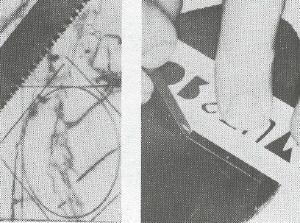

보석의 윤곽은 시장에 나와 있는 많은 형판들 중의 하나로 최상으로 표시할 수 있다. 날카로운 얼루머넘 또는 황동 선으로 된 연필로 표시를 한다. 가는 얼루머넘 선을 심으로 사용하는 자동연필도 구입할 수 있다. 돌의 주위로 형판을 돌려서 가능한 형태와 표시를 미리 보도록 한다. 표시하기 전에 가장 원하는 것을 취한다.

|

|

놀이용 플래스틱 카드나 플래스틱 판으로 자신의 형판을 만들 수도 있다. 날카로운 칼로 원하는 형상을 도려낸다. 표준 난집(standard mounting)에 돌을 부착할 계획이라면, 상업용 형판을 사용하는 것이 최상이다.

|

|

돌의 윤곽선을 따라간다. 연필의 끝이 형판 구멍의 모서리를 향하도록 기울여야 요구하는 크기에 가능한 한 가깝게 표시할 수 있다.

|

|

이중 형판은 판(slab)의 상부와 바닥 양쪽을 표시하는 데에 사용할 수 있다.

|

|

이 형판은 여러 가지 크기의 직사각형 윤곽을 만들 수 있도록 조정가능하다.

|

|

형상은 형판대신 판지나 종이로도 만들 수 있다. 그들을 Duco와 같은 가정용 접합제로 돌에 붙인다. 어떤 애호가들은 보석 뒷면에 표시용 테이프를 붙이고 India ink로 도안을 한다. 보석이 마무리되면, 날카로운 칼로 종이를 잘라내거나 애시토운(acetone)으로 제거한다. (환기가 잘 되는 장소에서 애시토운을 사용하고 가스를 흡인하지 않도록 한다. 만약에 이 화학물질에 이상과민증이 있다면, 고무장갑을 끼우거나 그것을 사용하지 않는다).

표준 캐버션 형상이 있는 판박이 그림(형상이 있는 부착식 종이)의 사용과 같은 다른 방법도 있다. 암석 취미상점에서 이들을 구입할 수 있다.

|

|

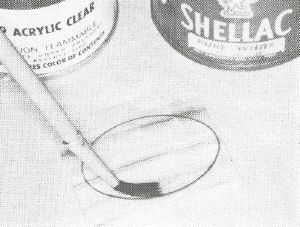

윤곽선이 잘 씻겨지지 않는 관계로 얼루머넘 또는 청동 선이 표시용으로 사용된다. 씻겨지지 않도록 하기 위하여, 맑은 어크릴릭(acrylic)(Krylon등과 같은 도료성 분무), 이폭시 또는 옅은 설랙 바니시로 보석의 뒷면을 도포한다.

|

|

모깍기 방법

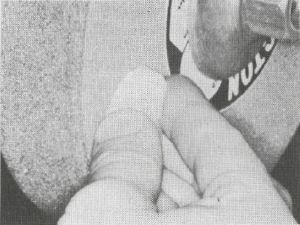

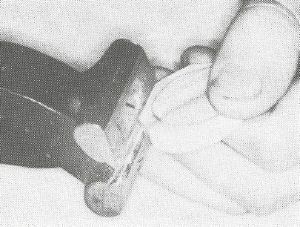

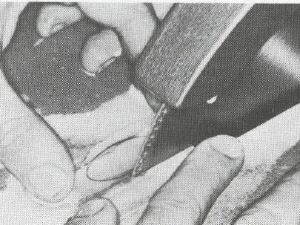

돌에서 과도한 부분을 가능한 많이 제거한다면 연마시간을 많이 줄일 수 있다. 좋은 방법은 뚝뚝 잘라내는 것이다. 집게(니퍼가 좋다)로 조금씩 잡아 비틀어서 잘라낸다. 크게 뜯으려고 하지 말고 아주 조금씩 뜯어낸다. 보안경을 쓰거나 이 작업에 적당한 다른 눈 보호장치를 사용하여야 한다. 가죽 장갑도 역시 좋은 생각이다. 우선 실재료의 일부에 이 방법을 해 본다. 이 방법은 모든 돌들에 다 적절하지 않음을 명심하여 좋은 재료에 작업을 하기 전에, 실험적으로 일부 흠집을 내어본다.

|

|

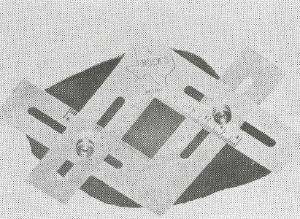

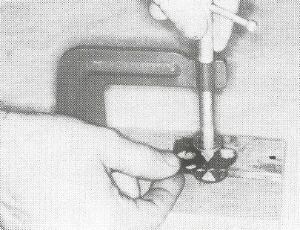

암석 모깍기(rock trimmer)는 C형 죔쇠와 드릴봉과 같은 부분 경화 공구강으로 된 조스(jaws)로 만들 수 있다. 때때로, 암석 공급업자들은 Micro-Maker와 같은 여러 가지의 암석파쇄기들을 판매한다.

|

|

판(slab)으로부터의 예비성형의 준비

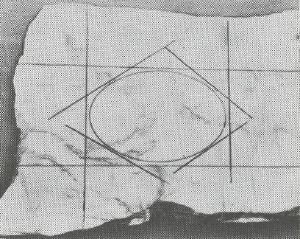

만약에 판으로 돌을 예비성형해야 한다면, 도안을 만든 후에, 판의 모서리까지 연장되는 직선들을 그린다. 그려진 직사각형의 모서리를 가로지르는 경사진 선들을 그린다. 이 선들을 따라 예비성형을 절단하게 된다. 선들이 잘 보이게 하기 위하여, 색이 있는 테이프를 선들을 따라 붙일 수도 있다.

|

|

예리한 연마 휠의 모서리로 판에 자국을 낸 뒤에, 부러뜨린다.

|

|

어떤 원석들은 작업실에서 찾을 수 있는 공구로 크기를 작게 할 수도 있을 것이다. 부드러운 돌들(경도 4이하)은 쇠톱으로 자를 수도 있을 것이다. 흑요석(obsidian)은 자연산 유리이므로, 유리 절단기로 자국을 낸 뒤에 부러뜨릴 수 있다.

|

|

어떤 연마가공가는 기타(guitar) 4호 또는 D줄과 실리컨 카바이드 grit를 사용한다. 목재 받침대에 돌을 돞한다. 그리고 나서, 약간 거친 grit와 물을 섞어 짙은 반죽을 만든다. D줄은 강 주위에 가느다란 구리선이 감겨있다. 돌을 가로질러 앞뒤로 당기면, 구리선은 grit를 묻혀온다. 손으로 줄을 잡거나 활 또는 쇠톱대에 줄을 댈 수 있다.

|

|

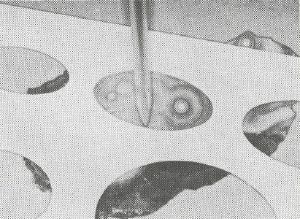

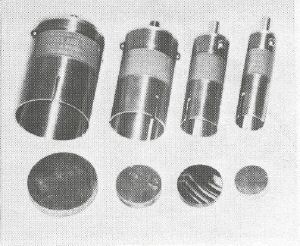

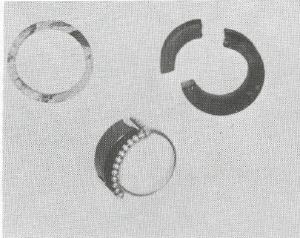

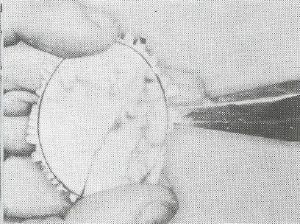

천공 압력기(drill press)가 있다면, 여러 가지의 보석 형상을 만들 수 있는 원판의 돌을 잘라내는 데에 연마식 코어 천공들(abrasive core drills)을 사용할 수도 있을 것이다. 금속 작업 공구들과 그에 필요한 지식을 지닌 암석애호가들은 강, 황동 또는 구리관으로 이들을 만든다. 원판은 이 관들의 한 쪽의 상부에 붙여서 단단히 고정되어야 하며, 천공 물림쇠는 원판의 중심에 있는 구멍에 단단히 고정되어야 한다 (중심이 정확해야 한다). 어떤 암석상점들은 그림과 같은 상업적으로 생산한 코어 천공관들(core drill tubes)을 아직도 갖고 있을 수도 있다. 분명히 이들은 더 이상 생산되지 않고 있다.

|

|

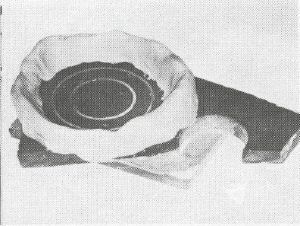

코어 천공을 위하여, 돌(작업하기에는 판이 최상이다)을 유리나 플렉서글라스(plexiglass) 조각에 붙인다. 이것은 천공될 때 돌이 미끄러지지 않도록 하며 천공이 관통될 때 바닥의 모서리가 부서지는 것을 막아줄 것이다. 모형 점토로 우물모양을 만든다. 등유 또는 타펀타인(turpentine)으로 크림의 점도로 혼합된 실리컨 카바이드나 보론 카바이드 grit (100 또는 220 입자)를 우물에 넣는다.

|

|

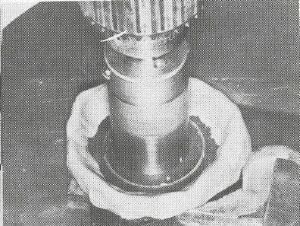

천공 압력기를 켜고 부드럽게 압력을 가하면서, 관을 돌 위로 천천히 내린다. 가끔 관을 들어 올려 grit가 절단된 틈 속으로 많이 흘러 들어갈 수 있도록 한다. 관이 돌 원판을 완전히 절단할 때까지 천공기를 계속적으로 올렸다 내린다. 끝나면, 유리와 돌을 냉동기에 넣거나 부드럽게 열을 가해 분리한다.

|

|

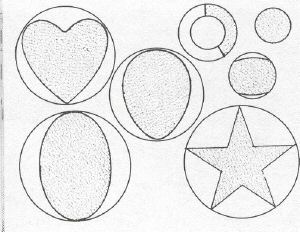

원형 캐버션들은 원형 그대로 절단할 수 있다. 또는, 약간의 연마를 거쳐, 타원형, 심장형, 별형, 방석형과 이외의 형태들을 원판으로부터 만들 수 있다. 뚝뚝 잘라내면 연마시간을 줄일 수 잇다.

|

|

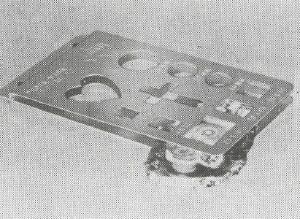

크기가 다른 두 개의 코어천공을 사용하여, 보석 반지를 절단할 수 있다. 반지의 중심으로부터 잘라낸 원판은 캐버션을 만드는 데에 사용할 수 있다. 이공정은 금속 반지에 부착되는 윤곽선 모양의 돌을 만드는 데도 사용할 수 있다. 우선 돌 반지를 만들고 나서, 그것을 잘라서 윤곽선 모양의 돌들을 만든다.

|

|

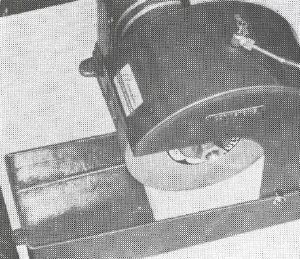

연마축 끝 단이나 연마 축에서 다소간의 절단작업이 가능하다. 연강(mild steel), 구리 또는 황동 원판, 물받이에 부착될 목재 작업대, 약간의 거친 실리컨 카바이드 grit와 솔이 필요한 모든 것이다. 테이블의 상부가 연마 축과 일치되도록 한다. 원판용 테이블 상부에 긴 홈을 낸다.

|

|

기계를 켠다. 돌을 테이블 위에 놓고, 돌 바로 위 회전하는 톱날에 grit와 물의 혼합물로 붓질한다. 돌을 톱날 쪽으로 부드럽게 민다. 필요하면, grit를 더 더한다. 돌은 톱날과 grit로 인해서 가늘고 긴 틈을 내면서 연삭된다. 보석 윤곽선의 모든 면에서 직선으로 절단한다. 사면인 직사각형으로 절단한다; 그리고 나서 모서리들을 잘라낸다.

|

|

소형절단기(trim saw)에 의한 예비성형

다이어먼드 톱날이 있는 소형절단기가 판을 예비성형하는 데에 가장 적합하다. 절단하려면, 흠집이 날 때까지 돌을 톱날 쪽으로 부드럽게 민다. 톱날을 보호하기 위해서는, 최소한의 압력을 가하여야 하며 예리한 돌출부에 톱질을 하지 않도록 한다. 흠집이 생기면, 부드럽게 밀어 직선으로만 톱질한다. 직사각형으로 절단한다; 그리고 나서 모서리들을 잘라낸다.

|

|

큰 돌들이나 규칙적이지 않은 형상들은, 톱질로 긴 홈들을 만들어 과도한 부분을 제거할 수 있다. 윤곽선에 완전히 닿게 하지 말고 그에 가깝게 절단한다.

|

|

긴 홈을 만든 후, 그로 인해 생긴 돌출부들을 집게로 깬다.

|

|

이 장은 간단한 장비에 의한 돌의 준비를 보여 주었다. 다이어먼드 소형절단기(diamond trim saw)가 있다면, 대부분의 경우, 돌들은 더욱 빠르고 쉽게 준비될 수 있다 (소형절단기에 대해서는 '6. 소형절단기의 사용'에 기술되어 있다).

동력장비 사용을 위한 안전규칙

연마 휠들은 사용하지 않는 동안에 물을 빨아들이게 방치해 두어서는 결코 안된다. 휠이 정지하면 바로 물의 공급을 중단하거나 스폰지를 제거한다. 움직이지 않는 동안에 휠이 물을 빨아들이게 되면, 균형을 잃게 된다. 균형을 잃은 휠들은 연마 축 베어링을 망가뜨릴 수 있으며, 깨져 날라가서 손상과 사고를 일으킬 수도 있을 것이다. 전기장비를 접지하여야 함을 명심한다. 특히, 호기심이 많아 여기저기 손을 대는 어린아이가 있다면, 벨트에 보호판을 설치한다. 제조업체에서 기술한 안전범위 내로 연마 휠의 속도를 유지한다. 보안경을 쓴다.

|

|

재료 점검표

|

|

암석상점

|

연마 축, 연마축 끝단, 보석절단 장비일체, 실러콘 카바이드 grit, 형상판, 얼루머넘 표시용 연필, 연마용 코어 드릴

|

|

철물점

|

뜯어내기 위한 플라이어

|

|

음반상점

|

기타줄 D

|

|

|

2. 조형화를 위한 돌의 준비 (Preparing stones for shaping)

|